Baskılı devre kartlarının yüzeye montajı TMP (yüzeye montaj teknolojisi), SMT (yüzeye montaj teknolojisi) ve SMD teknolojisi (yüzeye monte cihazdan - bir yüzeye monte edilmiş bir cihazdan) olarak da adlandırılan , XX yüzyılın 60'larında ortaya çıktı ve 80'lerin sonlarında yaygın olarak geliştirildi x yıllar. Bu teknoloji, günümüzde elektronik bileşenlerin baskılı devre kartlarında tasarlanması ve montajında en yaygın yöntemdir. "Geleneksel" delik montaj teknolojisinden temel farkı, bileşenlerin baskılı devre kartının yüzeyine monte edilmesidir, ancak yüzeye monte baskılı devre kartı teknolojisinin avantajları, elemanın karmaşık özellikleri nedeniyle kendini gösterir. baskılı devre düzeneklerinin üretimi için temel, tasarım yöntemleri ve teknolojik yöntemler.

Yüzey montaj teknolojisinin ortaya çıkışı

Yüzey montaj teknolojisinin ortaya çıkması için ön koşullar, 20. yüzyılın ikinci yarısında hem özel hem de ev ihtiyaçları için elektroniğin kapsamını genişletme bağlamında mikrominyatürizasyon ve baskılı devre düzeneklerinin üretilebilirliği için artan gereksinimlerdi.

Deliksiz yüzey temas pedlerine montaj talaşları, sözde düzlemsel montaj, o zamanlar özel ekipmanlarda başarıyla kullanıldı. Düzlemsel montaj için yonga paketlerinin iki veya dört tarafında kablolar vardı. Kabloların kesilmesi ve şekillendirilmesi kurulumdan önce gerçekleştirildi, daha sonra mikro devre tutkal veya lehim ile sabitlendi ve özel rulo veya tarak lehimleme ütüleriyle veya bir dalga lehimleme ünitesinde lehimlendi. Şimdiye kadar, düzlemsel teknoloji bazen yanlışlıkla yüzeye montaj teknolojisi ile karıştırılmaktadır.

Öte yandan, yüzeye montajın ortaya çıkması sırasında başka bir teknoloji vardı: hibrit modüller ve mikro devreler teknolojisi seramik yüzeylere monte edilmiş, kısa uçlu veya hiç uçlu bileşenler kullanan . Ayrıca, bu tür bileşenler, kabloların uzunluğunun sinyal kalitesi üzerinde önemli bir etkiye sahip olabileceği mikrodalga teknolojisinde kullanılmıştır.

Yüzeye montaj teknolojisi, bu teknolojilerin avantajlarını bir araya getirerek, baskılı devre düzeneklerinin ağırlığını ve boyutlarını önemli ölçüde azaltmaya, elektriksel özellikleri iyileştirmeye ve baskılı devre kartlarında montaj cihazlarının üretilebilirliğini iyileştirmeye olanak tanır.

Yüzey Montaj Avantajları

Yüzeye montaj teknolojisi, hem tasarım hem de teknoloji açısından açık delik teknolojisine kıyasla bir takım avantajlara sahiptir.

Baskılı devre düzeneklerinin boyutunu ve ağırlığını azaltmak. Yüzeye montaj bileşenleri, açık deliğe monte bileşenlerden önemli ölçüde daha küçüktür. Bildiğiniz gibi, mikro devrenin kütlesinin ve boyutlarının çoğu hiçbir şekilde bir kristal değil, bir durum ve sonuçlardır. Paket boyutları öncelikle pin çıkışları tarafından belirlenir (ısı dağılımı gereksinimleri gibi başka faktörler de olabilir, ancak bunların belirleyici olma olasılıkları çok daha düşüktür). Yüzeye montaj, baskılı devre kartında delik olmaması nedeniyle önemli ölçüde daha küçük pim aralığına sahip bileşenlerin kullanılmasına izin verir. Kurşun kesitleri ayrıca daha küçük olabilir, çünkü kablolar bileşen üreticisinde kalıplanır ve ambalajın açılmasından panoya monte edilmesine kadar önemli mekanik strese maruz kalmaz. Ayrıca bu teknoloji, pimlerin yerini alan temas yüzeylerine sahip bileşen muhafazalarının kullanılmasına izin verir.

Modern yüzeye montaj teknolojisi, baskılı devre kartının her iki tarafına bileşenler takmanıza olanak tanır, bu da kartın alanını ve sonuç olarak baskılı devre montajının boyutlarını azaltmanıza olanak tanır.

Elektriksel özelliklerin iyileştirilmesi. Pimlerin uzunluğunu ve daha yoğun bir yerleşimi azaltarak, zayıf ve yüksek frekanslı sinyallerin iletim kalitesi önemli ölçüde iyileştirilir.

Üretilebilirliği artırmak. Bu avantaj, belki de, yüzey montajının yaygınlaşmasına izin veren ana avantajdır. Kabloları monte etmeden ve deliklere yerleştirmeden önce kabloları hazırlamaya gerek yoktur, bileşenleri lehim pastası veya yapıştırıcı ile sabitleme, lehimleme sırasında bileşenlerin kendi kendine hizalanması - tüm bunlar, ilgili maliyet ve teknik çözümlerin karmaşıklığı ile ulaşılamayan üretkenlik ile otomatik teknolojik ekipmanın kullanılmasına izin verir. deliklere monte ederken. Lehim pastası yeniden akış teknolojisinin kullanılması, manuel veya seçici lehimlemeye kıyasla lehimleme işleminin emek yoğunluğunu önemli ölçüde azaltır ve dalga lehimlemeye kıyasla malzeme tasarrufu sağlar.

Sürdürülebilirliğin iyileştirilmesi. Modern onarım ekipmanı, çok sayıda kabloyla bile bileşenleri hasarsız çıkarmanıza ve takmanıza olanak tanır. Deliklere monte edilirken, yeterince ısı kapasitif lehim bağlantılarının eşit şekilde ısıtılması ihtiyacı nedeniyle bu işlem daha karmaşıktır. Yüzey montajı ile bağlantıların ısı kapasitesi daha azdır ve sıcak hava veya nitrojen ile yüzey üzerinden ısıtma yapılabilir. Bununla birlikte, bazı modern yüzey montaj bileşenleri o kadar karmaşıktır ki, değiştirilmeleri için özel ekipman gerektirir.

Maliyet azaltma. Baskılı devre kartlarının alanını azaltmak, bileşenlerde daha az malzeme kullanmak, otomatik montaj - diğer her şey eşit olduğunda, seri üretimde bir ürünün maliyetini önemli ölçüde azaltabilir.

Tipik işlem sırası

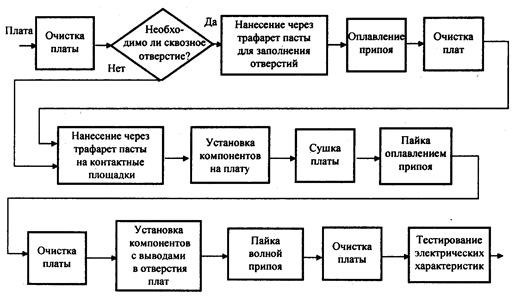

Yüzey montaj teknolojisinde genellikle iki lehimleme yöntemi kullanılır: lehim pastası yeniden akışlı lehimleme ve dalga lehimleme. Kullanılan lehimleme yöntemine bağlı olarak işlem sırası farklıdır.

Dalga lehimleme yönteminin ana avantajı, hem levha yüzeyine hem de deliklere monte edilen bileşenlerin aynı anda lehimlenmesi olasılığıdır. Aynı zamanda dalga lehimleme, deliklere montaj yapılırken en verimli lehimleme yöntemidir. Modern tasarımlarda, delikten montaj oranı sürekli olarak azalmaktadır ve daha ekonomik ve yüksek kaliteli seçici lehimlemenin geliştirilmesi, açık deliğe monte edilen bileşenlerin bir dalga kullanılmadan lehimlenmesini otomatikleştirmeyi mümkün kılmaktadır. Bu faktörler, üreticilerin yüzeye montaj bileşenleri için yeniden akış lehimleme ve açık delik bileşenleri için elle veya seçici lehimleme kullanarak dalga lehiminden giderek uzaklaşmasına neden oluyor.

Dalga lehimleme, seçici lehimleme gibi, kart aynı anda yüzeye ve deliklere monte edilmiş bileşenler içerdiğinde, karışık teknolojide kullanılır. Çoğu modern cihazda delikten montajdan tamamen kurtulmak mümkün değildir, ancak birçok ürün zaten sadece yüzeye montaj kullanılarak monte edilmiştir.

Delikli bileşenler içermeyen bir levhayı monte etmek için yeniden akış lehimleme yöntemini kullanmak için tipik bir iş akışı vermeden önce, lehim pastasının bileşimine ve özelliklerine bakalım.

lehim pastası

Yeniden akış lehimleme, özel bir teknolojik malzeme - lehim pastasının kullanımına dayanmaktadır. Üç ana bileşen içerir: lehim, akı (aktivatörler) ve organik dolgu maddeleri.

Lehim pastasının içindeki lehim, genellikle top şeklinde olan parçacıklar halinde bulunur. Topların boyutu birkaç on mikrometredir, tipik bir değer 20-25 mikrondur. Bilyelerin şekli, şablon ve dispenser iğnelerinin açıklıklarından kolayca ve tahmin edilebilir bir şekilde geçtikleri ve minimum alet aşınmasına neden oldukları için, macun uygulaması açısından en uygun olanıdır. Ek olarak, belirli bir hacim için minimum yüzey alanına sahip olan top, en iyi oksidasyon özelliklerine sahiptir. Esas olarak depolama sırasında fraksiyonların ayrılma oranını azaltmak için diğer parçacık formlarıyla deneyler yapıldı, ancak avantajları önemsizdi ve dezavantajlar önemliydi. Boncukların boyutu, macunun sözde çözünürlüğünü etkiler, yani. uygulanabileceği açıklığın minimum boyutu. Minimum delik boyutu aynı zamanda uygulama ekipmanına da bağlıdır, ancak genellikle macundaki ortalama boncuk çapının yaklaşık 5 katı olduğu kabul edilir.

Pastalarda kullanılan lehim alaşımının bileşimi diğer lehimleme yöntemleriyle aynıdır. Bu genellikle kalay-kurşun ötektik bir alaşımdır veya kurşunsuz teknoloji kullanıldığında SAC-alaşımıdır (Sn-Ag-Cu). %2 gümüş ilaveli kalay-kurşun alaşımları yaygın olarak kullanılmaktadır, bu da gümüşün bileşenlerin temas yüzeylerinin kaplamasından lehim malzemesine geçişini azaltır. Bizmut, indiyum, altın ve diğer malzemeleri içeren diğer alaşımlar da kullanılmaktadır.

Lehimlemeden önce yüzeyi hazırlamak için fluxlar kullanılır. Lehim pastasındaki mevcudiyetleri, akı uygulama işlemini ortadan kaldırdığı için yeniden akış yönteminin bir avantajıdır. Akılar, aktivite ve kalıntıları giderme yöntemine göre değişir. Aktif flukslar, lehimlenebilirliği zayıf olan bileşenleri ve levhaları lehimlerken veya başka nedenlerle yüzey hazırlığının kalitesi kritik olduğunda kullanılır. Kurşunsuz teknolojide, yüzeylerin lehimle daha az ıslanmasından dolayı, kalay-kurşun lehim kullanımına göre daha aktif flukslar kullanılır. Aktif akıların dezavantajı, lehimlemeden sonra bunları dikkatlice çıkarma ihtiyacıdır. Aktif akı kalıntıları, çalışma sırasında levha iletkenlerinin korozyona uğramasına neden olabilir ve ayrıca yüksek nemde levhaların yüzeyinde elektrolit oluşumuna neden olarak, örneğin bakır dendritlerin büyümesi gibi galvanik etkilere neden olabilir.

Kalıntıları giderme yöntemine göre, çoğu flux temiz olmayan, suyla yıkanabilir ve solventle yıkanabilir olarak ayrılır. Akı temizlik gerektirmiyorsa, bu lehimlemeden sonra tahtada kalıntı olmadığı anlamına gelmez. Bu tür akışların kalıntıları etkilemez dış görünüşürün ve normal çalışma koşulları altında ürünün arızalanmasına yol açmaz. Bu tür akılar, ev ve laboratuvar ekipmanlarında kullanılır ve düşük aktiviteye sahiptir. Yüksek nem altında ve geniş bir sıcaklık aralığında çalıştırılan ekipmanlarda bu tür fluxların kullanılması istenmeyen bir durumdur ve kalıntılarının solventlerle temizlenmesi gerekir.

Artık suda çözünür flukslar, sıcak deiyonize su ile uzaklaştırılabilir. Bu akışlar aktif olabilir. Bazen yüzey aktif maddeler, temizleme işlemini iyileştiren suyla yıkanabilir flukslara sahip macunların bileşimine dahil edilir. Temizleme gerektiren fluxlar, lehimlemeden sonra kesin olarak tanımlanmış bir süre içinde çıkarılmalıdır. Genellikle bu süre 8 saattir.

Suda yıkanabilir fluksların ve temizlik gerektirmeyen fluxların yaygın kullanımı ve üretilebilirliği nedeniyle, solventle yıkanabilir flukslar pratik olarak kullanılmamaktadır.

Şu anda, çoğu durumda, elektronikleri monte ederken, kullanıldığı için temizlik gerektirmeyen akılardır. bu işlem sayısını azaltır ve işlemin maliyetini düşürür.

Lehim pastalarına tiksotropi, soğuk ve sıcak tortu, yapışkanlık vb. özelliklerini kontrol etmek için diğer organik dolgu maddeleri eklenir.

Macunun tiksotropisi, yüksek kalitede uygulanmasını sağlayan en önemli özelliklerden biridir. Macun değişken bir viskoziteye sahiptir. Şablonun veya dağıtıcı iğnenin açıklıklarından geçerken macunun viskozitesi azalır ve uygulamadan sonra artar, bu da baskının şeklini sabitlemeyi mümkün kılar.

Macunun tortulaşması, baskının zamanla yayılmasından oluşan kaçınılmaz özelliğidir. Normal sıcaklıklarda oluşan soğuk çökelme nedeniyle baskıların lehimlemeden önceki ömrü sınırlıdır. Yeniden akışlı ısıtma işlemi sırasında oluşan sıcak tortular, lehim köprülerine yol açabilir.

Macun ayrıca, bileşenin birincil sabitlenmesi için yapışkan özelliklere sahiptir. Levhaya uygulanan macun sınırlı bir süre, genellikle yaklaşık 8 saat boyunca yapışkan kalır.Ayrıca, yapışkanlık nedeniyle macunun toz toplama eğiliminde olduğu unutulmamalıdır.

Çoğu zaman, macunun bileşimindeki akı ve diğer organik dolgu maddeleri, farklı amaçlarına rağmen, tek bir bileşen grubu olarak kabul edilir.

Yeniden akış lehimleme kullanarak yüzeye montaj teknolojisini uygularken işlem sırası

Yüzeye montaj bileşenleri, kurulumdan önce özel bir hazırlık gerektirmez. Kartı paketinden çıkardıktan ve temizledikten sonra, genellikle aşağıdaki işlem sırası gerçekleştirilir.

1. Lehim pastası uygulaması. Lehim pastası, bir dispenser veya bir şablon aracılığıyla pedlere uygulanır. Bu işlemi gerçekleştirirken belirli miktarda macun içeren baskılar elde etmek gerekir. Macun eksikliği bağlantı olmamasına, fazla köprülere ve düşük yapışma gücüne neden olabilir. Macun miktarı, belirli bileşenin tasarımına ve pedin boyutuna bağlıdır.

Bir dağıtıcının kullanımı, genellikle pilot üretimde kullanılan daha esnek, ancak daha az doğru ve üretken bir yöntemdir. Dozlama macunları, çoğu ekipmanla uyumlu standart şırıngalarda sağlanır. Şırınga üzerine çeşitli çaplarda iğneler takılarak belirli bir hacimde macun uygulaması sağlanır. Ayrıca macunun hacmi basınç ve uygulama süresi ile düzenlenebilir. Uzun süre dağıtırken, macun ısınır, bu da reolojik özelliklerini değiştirir ve düşük baskı kalitesine yol açabilir. Dozaj manuel veya otomatik ekipman üzerinde yapılabilir. Bazı giriş seviyesi kurulumcular, bir montaj kafası yerine bir dağıtıcı monte etme yeteneğine sahiptir.

Serigrafi, seri üretimde en yaygın macun uygulama yöntemidir. Macun, metal bir şablondaki deliklerden (delikler) bir sileceği zorlayarak uygulanır. Macunun hacmi, deliklerin boyutuna ve şablonun kalınlığına göre belirlenir. Açıklıklar, kural olarak, pedlerden biraz daha küçük yapılır (her iki tarafta yaklaşık %5-10). Bazı durumlarda, gerekli macun hacmini elde etmek için değişken kalınlıkta basamaklı şablonlar kullanılır. Şablon genellikle lazer kesim ile paslanmaz çelikten yapılır. Dağlama ile elde edilen bakır şablonlar da kullanılır, ancak kullanımları oldukça düşük bir çözünürlükle sınırlıdır.

Serigrafi, otomatik, yarı otomatik ve manuel olarak gerçekleştirilir. Baskı kalitesini etkileyen ana modlar hız, eğim açısı ve silecek kuvvetidir. Silecek hızı genellikle macunun özelliklerine göre belirlenir. Tipik değeri yaklaşık 20-25 mm/sn'dir, ancak modern pastalar 150-200 mm/sn hızında baskıya izin verir. Tipik bir silecek açısı 60º'dir. Silecek, macun bir yuvarlanan silindir oluşturacak şekilde hareket etmelidir.

Bir diğer önemli husus, şablonun tahtadan ayrılmasıdır.

Makineler, şablonun tahta ile hizalanması, sileceğin geçişi, şablonun ayrılması ve temizlenmesi dahil olmak üzere uygulamayı tam otomatik olarak gerçekleştirir. Yarı otomatik cihazlar, silecek üzerinde gerekli eğim açısını ve kuvveti sağlar ve sileceğin hareketi kılavuzlar boyunca operatör tarafından manuel olarak gerçekleştirilir.

2. Bileşenleri yükleme. Bileşenlerin montajı, kural olarak, bileşenlerin üretici tarafından tedarik edildiği standart paketlerden otomatik kurulum makinelerinde programa göre gerçekleştirilir, ancak tek parça ve küçük ölçekli üretim için manuel kurulum kullanılabilir. vakumlu cımbız veya manipülatör kullanmanın yanı sıra yarı otomatik bir cihaza otomatik kurulum (programa göre bileşenin kurulum yerine işaretçi ile manipülatör).

Performans manuel kurulum montajcının becerisine ve kartın karmaşıklığına bağlı olarak saatte birkaç yüz bileşen olabilir. yerde otomatik kurulumüretkenlik saatte yaklaşık 400-700 bileşen aralığındadır.

Makinenin performansı büyük ölçüde makinenin tipine, kartın karmaşıklığına ve kurulum programının optimalliğine bağlıdır. Giriş seviyesi makinelerin tipik performansı, saatte 1500-5000 bileşen aralığındadır. Seri makinelerin tipik üretkenliği saatte 10-50 bin parçadır. Modern yüksek hızlı makineler, saatte birkaç yüz bin bileşene kadar maksimum kapasiteye sahiptir. Ancak uygulamada maksimum performansın elde edilmediği unutulmamalıdır. Makinenin performansının gerçek bir değerlendirmesi için, işletmede üretilen cihazların karmaşıklığına bağlı olan ampirik bir katsayı ile maksimum performansını çarpmak gerekir. Çoğu durumda, bu katsayı 0,5-0,6 aralığındadır.

Modern ekipmanda, bileşenlerin yakalanması bir vakum kafası tarafından gerçekleştirilir. Ağır bileşenleri yakalamak için özel nozullar kullanılır. Bileşen tasarımcıları, vakumlu kavramayı sağlamak için tanımlanmış bir kütle merkezine sahip dengeli bileşenler oluşturur. Bazı durumlarda (örneğin, uzun ara kat konektörleri), vakumla yakalama yeteneği, kurulumdan sonra bileşenden çıkarılmış geniş bir yatay düzleme sahip özel parçalar gerektirir.

Kurulumun karmaşıklığına göre üç bileşen grubu ayırt edilebilir: sıradan bileşenler (0402'ye kadar paketlerdeki CHIP bileşenleri, 0,8 mm'ye kadar kurşun adımlı mikro devreler vb.); 0,8 mm'den daha az pim aralığına sahip ince aralıklı bileşenler olarak da adlandırılan ince aralıklı bileşenler ve ayrıca 0201 ve daha küçük paketlerdeki talaş bileşenleri; pimlerin matris düzenine sahip mikro devreler (BGA, μ-BGA, vb.) Birinci grubun bileşenlerinin ve küçük CHIP bileşenlerinin lehim pastası üzerine monte edilmesinin doğruluğu, bileşenin çıkış veya temas yüzeyinin en iyi şekilde olmasını sağlamalıdır. kısmı (yaklaşık %80), temas yüzeyine çarpar ve bitişik alana çarpmaz. Macunun yüzey gerilimi kuvvetleri, yeniden akış sırasında bileşeni merkezlediğinden, yüksek montaj doğruluğu gerekli değildir. İkinci grup bileşenlerinin makine kullanılmadan montajı çok zordur ve üçüncü grubun bileşenlerinin üretim koşulları altında montajı neredeyse imkansızdır. Otomatik kurulum sırasında, ikinci ve üçüncü grupların bileşenleri, kural olarak, üretkenlikteki düşüş nedeniyle seri üretimde geleneksel bileşenlerin montajı için kullanılmayan yüksek hassasiyetli otomatik makineler gerektirir. Bu nedenle, kartta bileşenler varsa çeşitli gruplar kurulum en az iki aşamada gerçekleştirilir: ilk olarak, daha sonraki işlemler sırasında olası yer değiştirmeye karşı daha az hassas oldukları için geleneksel bileşenler yüksek performanslı ekipmana kurulur ve ardından İnce Aralık ve diğer bileşenler yüksek hassasiyetli ekipmana kurulur. Küçük ölçekli ve tek seferlik üretimde, hassas hatveli ve matris pin çıkışlı bileşenleri kurmak için optik hizalama sistemine sahip özel hassas kurulumlar kullanılır.

3. Yeniden akış lehimleme. Lehim pastasının içerdiği lehimin tekrar akıtılması işlemi, baskılı devre kartının bileşenlerle ısıtılmasıyla fırınlarda gerçekleştirilir. Isıtma çeşitli şekillerde gerçekleştirilebilir: kızılötesi (IR), konveksiyon ısıtma ve buhar fazında ısıtma. Konveksiyon ısıtma en yaygın kullanılanıdır.

IR ısıtma, IR lambaları tarafından gerçekleştirilir. IR yönteminin ana dezavantajı, sıcaklığın ısıtılan yüzeyin emisyonuna bağlı olmasıdır, bunun sonucunda bileşen yuvaları genellikle macundan daha yüksek sıcaklıklara ısıtılır. Eşit olmayan ısıtma nedeniyle, bu yöntem şu anda pratik olarak bağımsız olarak kullanılmamaktadır. Bazı ekipmanlarda, IR yöntemi konveksiyonla birlikte kullanılır. Konvektif lehimleme, sıcak hava veya nitrojen akımları kullanılarak gerçekleştirilir. Seri üretim için tasarlanmış fırınlar, oldukça düzgün bir ısıtma elde edilmesini sağlar. Azot kullanma imkanı, daha iyi lehim bağlantıları elde etmenizi sağlar. Buhar fazında lehimleme, buharlaştırılmış soğutucudan ısı transfer edilerek gerçekleştirilir. Bu yöntem ürün için en güvenli olanıdır, ancak aynı zamanda en pahalısıdır.

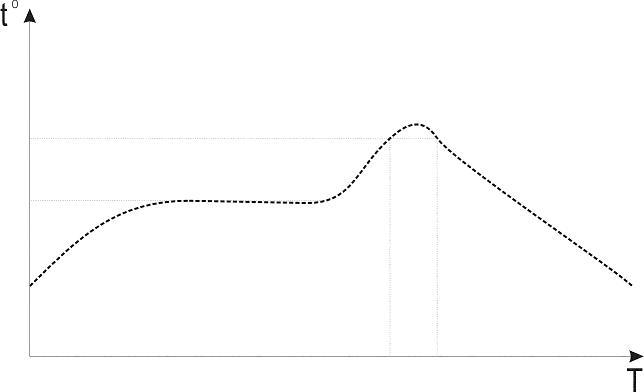

Yeniden akışlı lehimleme, sıcaklığın lehimleme sıcaklık profili () adı verilen belirli bir yasaya göre değiştirilmesiyle gerçekleştirilir. Tipik bir profil, ön ısıtma sıcaklığına belirli bir oranda kademeli ısıtma (birinci ön), tutma (birinci aşama), sözde ısıtmadan oluşur. pik sıcaklık (ikinci cephe), lehimin erime sıcaklığının aşılması, kısa süreli maruz kalma (ikinci aşama) ve belirli bir oranda soğutma.

Pirinç. bir.

Sıcaklık profili cepheleri, termal şoku azaltmak için gerekli olan belirli bir eğime sahip olmalıdır. Cephe eğimi, lehim pastasının özellikleri, bileşen üreticilerinin gereksinimleri ve kart tasarımı ile belirlenir. Isı çok hızlıysa, karta veya bileşenlere zarar verebilir ve lehim pastası ideal şekilde çalışmayabilir. Isıtma çok yavaşsa, lehimleme döngüsünü gereksiz yere uzatır. Tipik ısıtma hızları 2 ila 3 ºС/s arasında değişir.

İlk aşama, kartı ve bileşenleri ısıtmak, onlardan nemi çıkarmak, akıyı etkinleştirmek ve lehim pastasında bulunan organik dolgu maddelerini kısmen çıkarmak (macunu kurutmak) için gereklidir. Adımın sıcaklığı esas olarak macun tipine bağlıdır ve kural olarak ötektik kalay-kurşun lehim bazlı macunlar için 100-150ºº ve kurşunsuz macunlar için 150-175ºº aralığındadır.

İkinci adım aslında lehimleme. Profilin bu bölümünde, flux ve lehim topları dahil olmak üzere organik bileşenlerin çoğunun buharlaşması eritilir. Lehimin erime noktasının üzerindeki bir sıcaklıkta pik sıcaklık ve tutma süresi birçok faktöre bağlıdır ve kural olarak her ürün için ayrı ayrı seçilir. Azaltılmış sıcaklık ve tutma süresi, lehim erimesinin olmamasına, artan - bileşenlere, tahtaya ve ayrıca "lehim topları" oluşumu ile lehimin sıçramasına yol açan akının kaynamasına zarar verebilir. kusur. İzin verilen maksimum ve minimum maksimum sıcaklıklar arasındaki farka süreç penceresi denir. Daha fazlası nedeniyle kurşunsuz alaşımlar için Yüksek sıcaklık Eritme işlemi penceresi kalay-kurşundan daha dardır, bu nedenle kurşunsuz lehimleme daha iyi işlem kontrolü gerektirir.

Soğutmanın yanı sıra ısıtma da belirli bir oranda yapılmalıdır.

Kartın ve bileşenlerin () ısı kapasitesi nedeniyle gerçek profil düzleştirilir. Profil ayrıca, PCB'nin farklı alanlarının farklı ısı kapasitelerine sahip olduğundan, panodaki noktaya da bağlıdır.

Pirinç. 2.

Profilin elde edilmesi iki yoldan biriyle gerçekleştirilir: ya levha bir fırın odasına yerleştirilir, sıcaklığın belirli bir yasaya göre değiştiği (oda fırınları) veya levha birkaç oda (bölge) boyunca bir konveyör üzerinde hareket eder. sabit sıcaklıklı bir fırının (konveyör fırınları). Konveyörlü fırınlarda bölge sayısı, cephelerin gerekli eğimleri, sıcaklıklar ve soğutma hızı ile belirlenir. Kurşunsuz lehimleme için tasarlanmış modern fırınlarda, kural olarak bölge sayısı 7-10 arasındadır. Konveyör fırınları daha pahalıdır, ancak daha iyi proses kontrolü ve yüksek üretkenlik sağlar, bu nedenle odalı fırınlar yalnızca tek ve küçük parti üretiminde kullanılır.

Lehimleme işleminden sonra kullanılan macun tipine göre levha yıkanıp kurutulabilir.

Dalga lehimleme uygularken işlem sırası

Dalga lehimleme uygularken, kartı paketinden çıkarıp temizledikten ve bileşenleri hazırladıktan sonra, genellikle aşağıdaki işlemler gerçekleştirilir.

1. Tutkal uygulamak. Yapıştırıcı, içinde bulunduğu özel şırıngalardan manuel veya otomatik bir dağıtıcı kullanılarak uygulanır. Yapıştırıcı, yüzeye monte edilen bileşenlerin alanına, bileşenin panoya yapışmasını sağlayacak şekilde uygulanır, ancak temas pedlerini yapıştırıcı ile kaplamaz. Yapıştırıcı tipik olarak bileşen başına bir damla veya bir "eyer" oluşturmak için iki damla uygulanır. İkinci yöntem, bileşenin yuvarlanmasını önlemek için genellikle silindirik muhafazalardaki (örn. MELF) bileşenler için kullanılır. Bileşenleri yerinde tutmak için yapıştırıcı üzerine monte etmek gereklidir, aksi takdirde bileşenler lehim dalgası tarafından yıkanabilir.

2. Yüzeye monte bileşenlerin montajı. Bileşenlerin montajı, yeniden akış lehimleme kullanılarak yapılan kuruluma benzer şekilde gerçekleştirilir.

Bileşenler yapıştırıcı ile sabitlendiğinden ve lehimlemenin kendiliğinden hizalanma özelliği oluşmadığından, yapıştırıcı kullanılırken bileşenin yerleştirme doğruluğu yeterince yüksek olmalıdır. Tipik olarak, kurulum doğruluğu, pedlerin boyutuna ve konumuna göre belirlenir.

Temas yüzeyleri bileşen gövdesinin altında bulunduğundan ve bölgelerinde dalga erişimi imkansız olduğundan, dalga lehimlemenin matris pinout bileşenleri (BGA, CSP, QFN) için kullanılmadığına dikkat edilmelidir.

3. Tutkal polimerizasyonu. Yapıştırıcının polimerizasyonu, bileşenlerin sabitlenmesi sürecini tamamlar. Tipik olarak, polimerizasyon fırınlarda yüksek sıcaklıklarda ve yeterli havalandırmada gerçekleştirilir. Polimerizasyon işlemi, kullanılan yapıştırıcının tipine göre belirlenir.

4. Bileşenleri deliklere takma. Bu operasyon grubu, tamamen açık delik teknolojisini kullanan bileşenlerin kurulumuna benzer. Lehimleme işlemi sırasında doğru konumlarını sağlamak için bileşenler sabitlenmelidir. Dalga lehimleme ile karışık teknoloji kullanıldığında, deliğe monteli bileşenler yüzeye monteli bileşenlerin karşı tarafına monte edilir.

5. Akı uygulaması. Akı, lehim tarafından levha yüzeyine uygulanır, yani. yüzeye monte bileşenlerin takıldığı tarafta.

6. Dalga lehimleme. Dalga lehimleme, açık delik yöntemine benzer şekilde gerçekleştirilir. Yüzeye monte bileşenler lehim dalgasına birkaç saniye dayanır, böylece dalga doğrudan bileşen muhafazaları üzerinde hareket edebilir. Bileşenin kasası, lehimin kontak pedlerine girmesini engelleyerek gölge bölge adı verilen bir bölge oluşturabilir. Bu etkiyi ortadan kaldırmak için kartlar, dalga, kabloların bulunduğu mikro devrelerin kenarları boyunca ve çip bileşenleri boyunca hareket edecek şekilde tasarlanmıştır. Mikro devrenin dört tarafında pimleri varsa, karta 45º açıyla kurulur.

Lehimlemeden sonra tahta temizlenebilir ve kurutulabilir.

Yüzeye montaj teknolojisinin diğer varyasyonları

Yüzeye montaj teknolojisine dayalı olarak baskılı devre gruplarının montajı için başka yöntemler de vardır.

Kombinasyon montajı iki aşamada yapılabilir: önce yüzey bileşenlerinin yeniden akış lehimleme kullanılarak montajı, ardından delikli bileşenlerin elle, dalga veya seçici lehimleme ile montajı ve lehimlenmesi. Bu yöntem şu anda birleşik bir teknoloji kullanarak düğümleri birleştirmek için en yaygın olanıdır.

Kartın her iki tarafında yüzeye montaj bileşenleri olan düzenekleri monte ederken, önce bileşenleri bir tarafa yapıştırın ve yapıştırın, ardından yeniden akıtarak lehimleyin, ardından bileşenleri diğer tarafa yapıştırın ve ardından yeniden akıtarak lehim yapın. Bu durumda, özel tornalama cihazlarının sıraya monte edilmesini gerektiren ilk lehimlemeden sonra pano döndürülmelidir. İkinci lehimleme sırasında, mevcut lehim bağlantıları genellikle erir, bu nedenle bileşenlerin kartın alt tarafına yapıştırıcı ile monte edilmesi arzu edilir, ancak bazı durumlarda, hafif bileşenler kullanıldığında yapıştırıcı uygulanmaz ve bileşenler tarafından tutulur. lehimin yüzey gerilimi.

Çözüm

Yüzey montajının bariz avantajları, kapsamının sürekli genişlemesine ve bu teknolojide kullanılan teknolojik yöntemlerin geliştirilmesine yol açar. Bireysel işlemlerin özellikleri ve modern kurulum yöntemleri, özel makalelerde tartışılmaktadır.

SMD - Surface Mounted Devices - Surface Mount Components - bu İngilizce kısaltmanın anlamı budur. Geleneksel parçalardan daha yüksek montaj yoğunluğu sağlarlar. Ayrıca, bu elemanların montajı, bir baskılı devre kartı imalatı, seri üretimde teknolojik olarak daha gelişmiş ve daha ucuz olduğu ortaya çıkıyor, bu nedenle bu elemanlar daha yaygın hale geliyor ve klasik parçaların yerini yavaş yavaş tel uçlar alıyor.

İnternetteki ve basılı yayınlardaki birçok makale, bu tür parçaların kurulumuna ayrılmıştır. Şimdi eklemek istiyorum.

Çalışmamın yeni başlayanlar ve henüz bu tür bileşenlerle ilgilenmemiş olanlar için yararlı olacağını umuyorum.

Makalenin piyasaya sürülmesi, bu tür 4 öğenin olduğu ve PCM2702 işlemcisinin kendisinin süper küçük bacakları olduğu zamanlanmıştır. Kit içinde verilir PCB bir lehim maskesine sahiptir, lehimlemeyi kolaylaştırır, ancak doğruluk, aşırı ısınma ve statik olmama gereksinimlerini iptal etmez.

Araçlar ve malzemeler

Bu amaç için gerekli araçlar hakkında birkaç söz ve harcanabilir malzemeler. Her şeyden önce, cımbız, keskin bir iğne veya bir bız, tel kesiciler, lehim, akı uygulamak için oldukça kalın iğneli bir şırınga çok faydalıdır. Ayrıntıların kendisi çok küçük olduğundan, büyüteç olmadan yapmak da çok sorunlu olabilir. Ayrıca, tercihen nötr, temizlemeyen bir sıvı akışına da ihtiyacınız olacaktır. Aşırı durumlarda, bir alkollü reçine çözeltisi de uygundur, ancak seçimleri artık satışta oldukça geniş olduğu için özel bir akı kullanmak daha iyidir.

Amatör koşullarda, bu tür parçaları özel bir lehimleme kurutucusu veya başka bir deyişle bir sıcak hava lehimleme istasyonu kullanarak lehimlemek en uygunudur. Şu anda satışta olan seçenekleri oldukça büyük ve Çinli dostlarımız sayesinde fiyatları da çoğu radyo amatörü için çok uygun ve uygun fiyatlı. Burada, örneğin, telaffuz edilemeyen bir isimle Çin üretiminin böyle bir örneği var. Bu istasyonu üç yıldır kullanıyorum. Uçuş normalken.

Ve elbette, ince bir iğneye sahip bir havyaya ihtiyacınız olacak. Bu iğnenin Alman şirketi Ersa tarafından geliştirilen Mikrodalga teknolojisi kullanılarak yapılması daha iyidir. Bir damla lehimin biriktiği küçük bir çöküntüye sahip olması nedeniyle olağan sokmadan farklıdır. Böyle bir uç, yakın aralıklı kabloları ve izleri lehimlerken daha az yapışmayı sağlar. Bulup kullanmanızı şiddetle tavsiye ederim. Ancak böyle bir mucize sokması yoksa, sıradan ince uçlu bir havya yapacaktır.

Fabrikada, SMD parçalarının lehimlenmesi lehim pastası kullanılarak grup yöntemiyle gerçekleştirilir. Hazırlanan için baskılı devre kartı pedlere ince bir tabaka özel lehim pastası uygulanır. Bu genellikle serigrafi ile yapılır. Lehim pastası, akı ile karıştırılmış ince bir lehim tozudur. Kıvamı diş macununa benzer.

Lehim pastasını uyguladıktan sonra robot gerekli elemanları doğru yerlere yerleştirir. Lehim pastası parçaları tutacak kadar yapışkandır. Daha sonra tahta fırına yüklenir ve lehimin erime noktasının hemen üzerindeki bir sıcaklığa ısıtılır. Akı buharlaşır, lehim erir ve parçalar yerine lehimlenir. Sadece tahtanın soğumasını beklemek kalır.

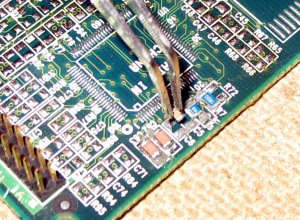

Bu teknoloji evde tekrar denenebilir. Bu tür lehim pastası cep telefonu tamir şirketlerinden satın alınabilir. Radyo bileşenleri satan mağazalarda, artık genellikle geleneksel lehimle birlikte stokta bulunur. Macun için bir dağıtıcı olarak ince bir iğne kullandım. Elbette bu, örneğin Asus'un anakartlarını üretirken yaptığı kadar doğru değil, ancak burada olabildiğince iyi. Bu lehim pastasının bir şırıngaya çekilmesi ve iğne aracılığıyla temas pedlerine hafifçe sıkılması daha iyi olacaktır. Özellikle solda makarnayı çok fazla çalkalayarak abarttığımı fotoğrafta görebilirsiniz.

Bakalım ne olacak. Parçaları macunla yağladığımız kontak pedlerinin üzerine yerleştiriyoruz. Bu durumda, bunlar dirençler ve kapasitörlerdir. İnce cımbızların işe yaradığı yer burasıdır. Kavisli bacaklı cımbız kullanmak bence daha uygun.

Bazıları cımbız yerine, ucu yapışkanlık için hafifçe akı bulaşmış bir kürdan kullanır. Tam özgürlük var - kime daha uygun.

Parçalar yerlerini aldıktan sonra sıcak hava ile ısıtmaya başlayabilirsiniz. Lehimin erime sıcaklığı (Sn %63, Pb %35, Ag %2) 178c*'dir. Sıcak hava sıcaklığını 250c*'ye ayarladım ve on santimetre uzaklıktan tahtayı ısıtmaya başladım, saç kurutma makinesinin ucunu yavaş yavaş alçaltıp alçaldım. Hava basıncına dikkat edin - çok güçlüyse, parçaları tahtadan uçurur. Isındıkça akı buharlaşmaya başlayacak ve koyu gri lehim hafiflemeye başlayacak ve sonunda eriyecek, yayılacak ve parlak hale gelecektir. Yaklaşık olarak sonraki resimde görüldüğü gibidir.

Lehim eridikten sonra, saç kurutma makinesinin ucu tahtadan yavaşça çıkarılır ve yavaş yavaş soğuması sağlanır. İşte bana olanlar. Elemanların uçlarındaki büyük lehim damlaları ile nereye çok fazla macun koyduğumu ve açgözlü olduğumu görebilirsiniz.

![]()

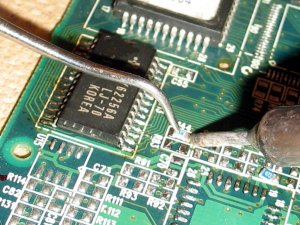

Genel olarak konuşursak, lehim pastası oldukça kıt ve pahalı olabilir. Mevcut değilse, onsuz yapmayı deneyebilirsiniz. Bunun nasıl yapılacağı, bir mikro devre lehimleme örneğini düşünün. Başlangıç olarak, tüm temas pedleri dikkatli ve yoğun bir şekilde ışınlanmalıdır.

Fotoğrafta umarım kontak pedlerindeki lehimin çok alçak bir tepede olduğunu görebilirsiniz. Ana şey, eşit olarak dağıtılması ve tüm sitelerdeki miktarının aynı olmasıdır. Bundan sonra, tüm temas pedlerini flux ile ıslatır ve bir süre kurumasını sağlarız, böylece daha kalın ve yapışkan hale gelir ve parçalar ona yapışır. Çipi dikkatlice amaçlanan yerine yerleştirin. Mikro devrenin bulgularını temas pedleri ile dikkatlice birleştiriyoruz.

Mikro devrenin yanına birkaç pasif seramik yerleştirdim ve Elektrolitik kapasitörler. Parçaların hava basıncıyla uçup gitmemesi için ısınmaya başlıyoruz. Burada acele etmeye gerek yok. Büyük olanı patlatmak oldukça zorsa, küçük dirençler ve kapasitörler kolayca her yöne dağılır.

İşte sonuç olarak ne oldu. Fotoğraf, kapasitörlerin beklendiği gibi lehimlendiğini, ancak mikro devrenin bazı ayaklarının (örneğin 24, 25 ve 22) havada asılı olduğunu gösteriyor. Sorun, ya pedlere eşit olmayan lehim uygulaması ya da yetersiz miktarda veya kalitede akı olabilir. Durumu, şüpheli bacakları dikkatlice lehimleyerek, ince uçlu sıradan bir havya ile düzeltebilirsiniz. Bu tür lehimleme kusurlarını fark etmek için bir büyüteç gereklidir.

Sıcak hava havya istasyonu iyidir diyorsunuz, peki ya hiç havyası olmayan, sadece havyası olanlar? Uygun doğruluk derecesi ile SMD elemanları, geleneksel bir havya ile de lehimlenebilir. Bu olasılığı göstermek için, sadece bir havya ile bir saç kurutma makinesinin yardımı olmadan dirençleri ve birkaç mikro devreyi lehimleyelim. Dirençle başlayalım. Önceden kalaylanmış ve akı ile nemlendirilmiş temas pedlerine bir direnç takıyoruz. Lehimleme sırasında yerinden oynamaması ve havyanın ucuna yapışmaması için lehimleme anında tahtaya bir iğne ile bastırılması gerekir.

Daha sonra havya ucunu parçanın ucuna ve temas pedine dokunmanız yeterlidir ve bir taraftaki parça lehimlenecektir. Öte yandan, aynı şekilde lehimleyin. Havya ucundaki lehim minimum miktarda olmalıdır, aksi takdirde yapışkanlık oluşabilir.

İşte direnci lehimleyerek elde ettiklerim.

Kalite çok iyi değil, ancak iletişim güvenilir. Direnci bir elle iğne ile sabitlemenin, diğer elle havyayı tutmanın ve üçüncü elle fotoğraf çekmenin zor olması nedeniyle kalite düşer.

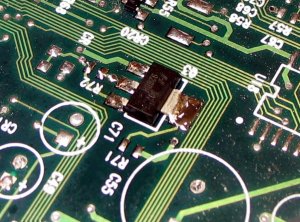

Transistörler ve dengeleyici mikro devreler aynı şekilde lehimlenir. Önce güçlü bir transistörün ısı emicisini karta lehimliyorum. Burada lehim pişman değilim. Transistörün tabanının altından bir damla lehim akmalı ve sadece güvenilir elektriksel temas sağlamakla kalmamalı, aynı zamanda transistörün tabanı ile radyatör rolü oynayan pano arasında güvenilir termal temas sağlamalıdır.

Lehimleme sırasında, tabanın altındaki tüm lehimin eridiğinden ve transistörün bir damla lehim üzerinde yüzüyor gibi göründüğünden emin olmak için transistörü bir iğne ile hafifçe hareket ettirebilirsiniz. Ek olarak, tabanın altındaki fazla lehim sıkılarak termal teması iyileştirecektir. Karttaki lehimli entegre stabilizatör çipi böyle görünüyor.

Şimdi daha zor bir göreve geçmemiz gerekiyor - mikro devreyi lehimlemek. Öncelikle kontak pedleri üzerinde yine doğru bir konumlandırma yapıyoruz. Ardından, aşırı sonuçlardan birini hafifçe “yakalıyoruz”.

Bundan sonra, mikro devrenin bacaklarının ve temas pedlerinin çakışmasının doğruluğunu tekrar kontrol etmeniz gerekir. Bundan sonra, aynı şekilde, aşırı sonuçların geri kalanını alırız.

Şimdi çip tahtadan hiçbir yere gitmeyecek. Dikkatlice, birer birer, mikro devrenin bacakları arasına bir jumper koymamaya çalışarak diğer tüm sonuçları lehimliyoruz.

Yüzey Montajı nedir?

SMT - Yüzey Montaj Teknolojisi - yüzeye montaj teknolojisi. Bu, geleneksel elemanların deliklere monte edilmesi teknolojisinin bir başka doğal gelişimidir - delikler yerine, baskılı devre kartının yüzeyinde bir temas pedi kullanmaya başladılar. Aynı zamanda, elemanların boyutunu önemli ölçüde azaltmak, kurulum sürecini otomatikleştirmek, entegre devreleri, dirençleri ve kapasitörleri daha doğru yerleştirmek ve üretim maliyetlerini azaltmak mümkün oldu. Yüzeye montaj teknolojisi, daha az iz gerektirir ve bunlar arasında daha büyük mesafelere izin verir. Bitişik devreler kaldırıldığında kapasitif kuplaj azaldığından, karışma daha da azalır. Bileşenler, kartın her iki tarafına da kolayca yerleştirilebilir, bu da yoğunluğu arttırır. SMT lehimleme daha üretkendir. Gerekli donanıma sahipseniz, SMT'deki elemanları lehimleme ve değiştirme işlemi, önceki teknolojinin kartlarından daha basittir. SMT IC'ler, 40 pinli DIP IC'ler ile yapılamayan IC'ye veya karta zarar vermeden aynı kart üzerinde birden çok kez çıkarılabilir ve değiştirilebilir.

Dezavantajları not etmek gerekir. SMT bileşenlerine sahip kartlar, özel geliştirme ve bilgisayar destekli tasarım (CAD), yüksek tolerans ve kalite gereksinimleri gerektirir. Baskılı devre kartlarının montajında SMD bileşenlerini kullanmanın ekonomik olarak haklı bir yöntemi, montaj otomasyon ekipmanının mevcudiyetidir. Bazı durumlarda manuel montaja izin verilmez. SMT kullanırken, montaj otomasyon sürecini programlamak ve şablon yapmak için ek maliyetler vardır.

Yüzey Montaj Bileşenleri

İşaretleme

Yüzeye montaj (SMD) bileşenleri, paketlerinde standart işaretleri taşımak için çok küçüktür. Bu nedenle, bu tür bileşenler için özel bir işaretleme sistemi vardır: cihaz gövdesine iki veya üç karakterden oluşan bir kod uygulanır. Çok küçük bileşenler işaretlenmemiştir.

Muhafazalar ve çerçeve boyutları

Herhangi bir yüzeye montaj elemanı, erimiş lehim ile baskılı devre kartının ilgili kontaklarına bağlanan metalize pedlere sahiptir. Doğrudan amaçlarına ek olarak, kontaklar ayrıca ısı giderme işlevini de yerine getirir. Bileşenlerin küçük boyutu ve ağırlığı nedeniyle, sıcak havayla veya kızılötesi fırında lehimlendiğinde, erimiş lehimin yüzey geriliminin ve Arşimet'in kaldırma kuvveti yasasının etkisi açıkça ortaya çıkar. Birincisi, erimiş lehimin yayılmaması, ancak lehimleme alanında küresel bir şekle büzülmesi gerçeğinde kendini gösterir. İkincisi, malzeme yoğunlukları lehiminkinden daha düşük olduğu için bileşenlerin erimiş lehimin yüzeyinde yüzer.

Pasif bileşenler basittir ve büyük talaşlara dikkat etmeye değer. Kurulum açısından, sonuçların yeri ile ayırt edilirler. AT cep telefonları En yaygın kullanılan mikro devreler, mikro devrenin alt yüzeyinde kare iç içe yerleştirilmiş toplar şeklinde lehimden oluşturulmuş temas pedlerine sahip olan BGA - Ball Grid Array'dir. BGA yongalarının doğru konumlandırılması için karta özel işaretleyiciler uygulanır. Düzlemsel çıkışlı mikro devreler daha az kullanılır, yani. çipin kenarlarındaki pimler.

Tüm yüzeye montaj bileşenleri standartlaştırılmıştır.

Malzemeler ve lehimleme teknolojisi

Lehimler ve macunlar

Lehimleme, baskılı devre kartındaki bileşenleri monte etmek ve çıkarmak için kullanılır. Çoğu zaman, yeniden akışla lehimlenirken, kalay-kurşun 63/37 alaşımına dayalı lehimler veya az miktarda gümüş 62/36/2 içeren bileşimler kullanılır. Bu tür alaşımların erime noktası yaklaşık 186°C'dir. Bu lehimleri kullanarak yeniden akış lehimleme için ideal profil, erime noktasının 45 - 60 saniye üzerinde tutma süresi ile 215 - 219oC'lik bir tepe sıcaklığına sahiptir.

En popüler lehim alaşımının ana bileşenleri kalay (Sn) %63 ve kurşun (Pb) %37'dir.

Bazen başka bir alaşım kullanılır: Sn %62, Pb %36, Ag %2. Bu lehim esas olarak gümüş kaplama parçaları lehimlerken kullanılır. Lehimin içerdiği gümüş, bazı bileşenlerin yüzeyinden gümüşün lehim içinde çözülmesini engeller.

Lehim pastası, küresel lehim parçacıklarından ve bir bağlayıcı akısından oluşan macun benzeri bir kütledir. Lehim pastasının özellikleri metal içeriğinin yüzdesine, alaşımın tipine, lehim parçacıklarının boyutuna ve akı tipine bağlıdır.

Lehim pastası, tüketicinin isteğine göre 20 - 45 µm veya 20 - 38 µm arasında lehim partikül boyutlarında temin edilebilir. Boyut, belirli bileşenlerin lehimleme gereksinimlerine göre seçilir.

Ek olarak, lehim pastaları genellikle şunları içerir:

- doğal reçine/suni reçine;

- lehim pastasının viskozitesini azaltmak için çözücü;

- metal yüzey kirleticilerini temizlemek için bir aktivatör;

- lehim pastasının viskozitesini arttırmak için koyulaştırıcı;

- Baskı sonrası pasta yayılmasının etkisini azaltan katkı maddeleri.

Lehim pastası ile normal çalışma için, oda sıcaklığının 22 - 28oC olması ve nemin %30 - 60'ı geçmemesi arzu edilir.

Avrupa Mevzuat Komisyonu kararı ile 01/01/2006 tarihinden itibaren elektronik üretiminde kurşun kullanımı yasaklanmıştır.

Kurşun içeren lehimleri değiştirmek için teknolojik malzeme üreticileri tarafından hangi alaşımlar sunulmaktadır? Geleneksel Sn62/Pb36/Ag2 alaşımına en yakın özellik, lehim pastalarında ve boru şeklindeki lehimlerde kullanılan ötektik (homojen ve eriyebilir) alaşım Sn95.5/Ag3.8/Cu0.7'dir. Ötektik alaşımlar tercih edilir çünkü dar bir sıcaklık aralığında kristalleşirler ve daha yüksek lehim bağlantısı güvenilirliği ile sonuçlanan bileşen yer değiştirmesi yoktur.

Küresel elektronik üreticileri arasında genel olarak Sn62/Pb36/Ag2 ötektiği için en iyi kurşunsuz alternatifin ve özel uygulamalarda 217°C erime noktasına sahip Sn95.5/Ag3.8/Cu0.7 alaşımı olduğu konusunda fikir birliği var.

Bazı proses malzemesi üreticileri, erime noktaları 195°C olan lehim pastaları sunar, ancak bunlar yaygın olarak kullanılmaz. Bu macunlarda bulunan Sn89/Zn8/Bi3 lehimi, Sn/Pb ötektiğine yakın bir erime noktasına sahiptir, ancak bileşiminde çinko bulunması bir takım sorunlara yol açar. Buna dayanan lehim pastalarının ömrü çok kısadır, artan aktivite akışı gereklidir, yeniden akış sırasında az çözünür kireç oluşur, lehim bağlantıları korozyona karşı hassastır ve lehimlemeden sonra bağlantıların zorunlu olarak yıkanması gerekir.

Montaj akıları

Lehimleme işlemi sırasında, fluxlar, oksitlerin ve sülfürlerin çözünmesini, lehimli yüzeylerin yeniden oksidasyondan korunmasını ve lehimin yüzey geriliminin azaltılmasını sağlar.

Elektronik ürünlerin lehimlenmesi için eritken olarak sunulan malzemeler reçineli veya reçinesiz olabilir.

Reçineli akışların temeli, kural olarak, organik asitlerin bir karışımı olan reçinedir. Bu karışımın ana bileşeni abietik asittir. Organik asitler - salisilik, laktik, stearik, sitrik, formik vb. gibi - yüzeyi lehimlemeye hazırlamak için de kullanılabilirler, ancak daha yüksek aktiviteleri nedeniyle, lehimlemeden sonra ürünlerin daha dikkatli bir şekilde yıkanmasını ve iyice durulanmasını gerektirirler. Bu asitler ve bunların bazı bileşikleri, reçine bazlı akışlarda aktivatörler ve katkı maddeleri olarak daha yaygın olarak kullanılır.

Saf reçine bazlı akının asitlik seviyesi çok düşüktür, ancak çözünmesi ve lehimleme sırasında ısıtma işlemi sırasında aktif hale gelir. Reçinenin aktivasyon süreci yaklaşık 170 °C'lik bir sıcaklıkta başlar. Güçlü ısıtma ile (300 ° C'den fazla), reçinenin yoğun şekilde ayrışması ve akıcı özelliklerinin kaybı meydana gelir.

Piyasada sunulan fluxlar, aktivite derecelerine göre aşağıdaki gibi sınıflandırılır.

Tip R (İngiliz rosin - rosin'den) katı halde veya alkol, etil asetat, metilen etil keton ve benzeri çözücüler içinde çözülmüş saf rosindir. Bu, en az aktif olan flux grubudur, bu nedenle taze yüzeylerde veya depolama sırasında oksidasyondan korunan yüzeylerde lehimleme için kullanılır. Bu flux grubu, lehimlemeden sonra artıklarının çıkarılmasını gerektirmez.

Tip RMA (İngiliz rosin hafif aktifleştirilmiş - hafif aktif rosin) - çeşitli aktivatör kombinasyonlarına sahip bir grup reçineli fluks: organik asitler veya bileşikleri (dimetilalkilbenzilamonyum klorür, tributil fosfat, salisilik asit, dietilamin hidroklorik asit, trietanolamin, vb.) . Bu flukslar tip R'den daha aktiftir. Lehimleme işlemi sırasında aktivatörlerin kalıntı bırakmadan buharlaştığı varsayılır, dolayısıyla bu flux ayrıca temizleme gerektirmez. Ancak lehimleme işleminin aktivatörlerin tamamen buharlaşmasıyla tamamlanmasının garanti edilmesi gerektiği açıktır. Bu tür garantiler ancak sıcaklık-zaman proseslerinin otomasyonu ile (lehimleme sıcaklık profili) makine lehimlemesi ile sağlanabilir.

RA yazın (İngiliz rosin aktif - aktif rosin'den). Bu akış grubu, tüketici elektroniği ürünlerinin endüstriyel üretimi için tanıtılır. Bu tip akı yukarıda bahsedilenlerden daha reaktif olmasına rağmen, kalıntıları görünür aşındırıcı aktivite göstermediğinden durulama gerektirmez.

SRA yazın (İngiliz süper aktif reçineden - süper aktif reçineden). Bu akılar, elektronikte standart olmayan uygulamalar için oluşturulmuştur. Nikel alaşımlarının, paslanmaz çeliklerin ve kovar tipi malzemelerin lehimlenmesinde kullanılabilirler. SRA tipi akışlar çok agresiftir ve her koşulda kapsamlı temizlik gerektirir, bu nedenle elektronikte kullanımları sıkı bir şekilde düzenlenir.

No-Clean yazın (durulama gerektirmez). Bu grup, daha sonra levhaların temizlenmesinin mümkün olmadığı veya herhangi bir nedenle zor olduğu işlemler için özel olarak oluşturulmuştur. Bu grubun temel farkı, lehimleme işleminin sonunda kart üzerinde son derece az miktarda flux kalıntısıdır.

Bugüne kadar, en yaygın çözücü bir alkol-benzin karışımıdır. Alkol, parmak izlerinin yağlı sırrı da dahil olmak üzere reçine, benzin - katı ve sıvı yağ kalıntılarını temizler. Alkol, içinde çözünen safsızlıklarla azeotropik bir karışım oluşturur, yani onlarla birlikte buharlaşır. Benzin, buharlaşır, yüzeyde bırakır, içindeki bileşenler çözülür. Ancak alkolle birlikte temizleme özellikleri iyileşir. Bununla birlikte, ana dezavantajı, ellerin dokunuşuyla mineral tuzları yıkamamasıdır.

EA geliştirmesinin mevcut aşaması, en son eleman tabanının - yüzeye monte elemanların giderek yaygınlaşması ile karakterize edilir: kurşunsuz "çip" dirençler ve kapasitörler, minyatür LSI paketleri, plastik ve seramik kristal taşıyıcılar, vb. elemanların kurulumunu basitleştirmek, elektronik bileşenlerin güvenilirliğini artırmak için metal delikli panoları terk edin. Yüzeye montaj teknolojisi (SMT) 1985 yılında resmen tanınmıştır ve aşağıdaki avantajlara sahiptir:

yapıcı e:

- elemanların yerleşim yoğunluğunda 4-6 kat artış;

- ağırlık ve boyut göstergelerinin 3-5 kat azaltılması;

- nedeniyle elemanların hız ve gürültü bağışıklığının arttırılması

sonuç eksikliği;

– blokların titreşim direncinde ve titreşim mukavemetinde 2 kat artış;

– metal miktarını azaltarak blokların güvenilirliğini artırmak

potansiyel bir kusur kaynağı olan parçalanmış delikler;

teknolojik:

- elemanların montajı ve montajının otomasyonu ve işgücü verimliliğinde düzinelerce artış;

- sonuç hazırlama operasyonlarının ve ilgili ekipmanın hariç tutulması;

– üretim alanının %50 oranında azaltılması;

- Malzeme maliyetlerinin düşürülmesi.

Kusurlar:

– sınırlı sayıda yüzeye monte eleman;

- yüksek fiyat;

- Isı dağılımında zorluk;

- kontrol ve onarımın karmaşıklığı.

Yüzey montajı için aşağıdaki muhafaza türleri kullanılır:

– pasif bileşenler için basit paketler: dirençler ve kapasitörler gibi dikdörtgen biçim;

– metalize uçlar şeklinde yerleşik elektrotlara sahip MELF tipi (Metal Electrode Face Bonded);

– çok terminalli yarı iletken cihazlar için karmaşık paketler:

– küçük boyutlu transistör (Small Outline Transistor – SOT);

- entegre devreler için küçük boyutlu (Small Outline - SO);

- entegre devreler için artan küçük boyutlu (Small Outline Large - SOL);

- uçlu plastik kristal taşıyıcılar (Plastik Kurşunlu Talaş Taşıyıcı - PLCC);

– Kurşunsuz Seramik Talaş Taşıyıcı (LCCC);

– uçlu seramik kristal taşıyıcılar (Kurşunlu Seramik Talaş Taşıyıcı - LDCC);

– indüktörler ve anahtarlar gibi düzensiz şekilli bileşenler için standart olmayan çeşitli kasalar.

Çip dirençlerinin çoğu, örneğin serigrafi kullanılarak seramik substratlar üzerinde biriktirilen metal oksitlerin ve seramiklerin (veya camın) tavlama karışımlarını içeren kalın film teknolojisi kullanılarak üretilir. Benzer şekilde dirençlerin kontak pedleri yapılır. Dirençler genellikle pasifleştirici bir cam tabakası ile kaplanır. Lazerle düzeltme ve epoksi kaplamadan sonra, alt tabakalar ayrı çip dirençleri halinde kesilir.

Silikon diyotlar, yüksek frekanslı sabit indüktörler, tantal kapasitörler, metal film dirençleri ve aşırı gerilim koruma cihazları MELF tipi paketlerde üretilir, ancak kalıcı seramik kapasitörler ve grafit film dirençleri en büyük hacimlerde üretilir.

SOT mini transistör paketi, ayrık yarı iletken cihazları paketlemek için kullanılır: tek bipolar ve alan etkili transistörler, diyotlar, zener diyotlar vb. TO-236 paketi, 19.35 mm2'ye kadar alana sahip kristalleri paketlemek için kullanılır ve 200 mW güç kaybı ve ikinci paket TO-243, 38.7 mm 2 alana sahip kristaller için tasarlanmıştır, 25˚С'de 500 mW'a kadar güç. Üç terminalli her iki muhafazanın tasarımı çok basittir: TO-236 için terminaller sırayla muhafazanın her iki yanından ayrılırken TO-243 için muhafazanın bir tarafında bulunurlar ve merkezi terminal büyük boyutludur. daha iyi ısı dağılımı için.

Entegre devre mini pakette SOIC/SOL, geleneksel çift şeritli (DIP) paketin küçültülmüş versiyonuna benzer. Mini paketler tipik olarak 8, 14 ve 16 pimli tasarımlarda gelir ve martı kanadı pimleri 1,27 mm aralıkla aralıklıdır (Şekil 5.14, a). Bu kasanın en büyük avantajı, DIP muadili ile karşılaştırıldığında geliştirilmiş ağırlık ve boyut özellikleridir: Hacim olarak %70 daha küçük, yükseklik olarak %30 daha küçüktür ve böyle bir kasanın kütlesi, daha büyük olanın kütlesinin sadece %10'u kadardır. karşılık. Ek olarak, mini kasa, sinyalin hızını belirleyen daha iyi elektrik performansına sahiptir. Konvansiyonel bir DIP devresinin topolojisini bir SOIC/SOL paketine dönüştürmek için, pin çıkışları aynı olduğundan, ancak genel kart boyutu küçültülebileceğinden, yalnızca küçük değişiklikler yapılması gerekir.

Pirinç. 5.14. Mikro devre paketleri türleri.

Standart mini muhafaza tipi SO (Şekil 5.14, b) 3.81 mm genişliğe sahiptir; 7,62 mm genişliğe sahip genişletilmiş varyant - SOL adı verilen tamamen benzer bir durum da var. Bu durumlar için pin sayısı 16 ile 28 arasında değişmektedir.

Kasanın dört yanına yerleştirilmiş pimli (PLCC) plastik kristal taşıyıcı, yüksek bağlantı yoğunluğu sağlar ve 18'den 84'e kadar pim sayısı ile neredeyse düzenli bir karedir (Şekil 5.14, içinde). Bir PLCC'nin uç aralığı tipik olarak 1,27 veya 0,635 mm'dir, ancak bazı karmaşık VLSI'ler için 0,508 mm'lik bir uç da kullanılır.

PLCC paketi, çevre çevresinde tek bir terminal sırasının varlığı ile karakterize edilir. 52 pime kadar olan PLCC tasarımları, tipik olarak, monte edildiğinde şasinin altında bükülen esnek J-şekilli pimlere sahiptir.

Yüzeye monte seramik paketin en yaygın türü, kurşunsuz bir seramik kristal taşıyıcı olan LCCC'dir. Yapısal olarak, LCCC üç ana unsurdan oluşur: metalize seramik taban, metal kapak ve çoğu zaman özel lehim olan bir sızdırmazlık malzemesi. Gövde köşelerinde kontak pedi yoktur, gövde iki yönlendirme anahtarına sahiptir: bunlardan biri optik okuma içindir, diğeri ise pah şeklindedir. Bu muhafazalar, son derece sızdırmaz olabildikleri için askeri, iletişim ve havacılık gibi zorlu uygulamalar için seçilmiştir. Ancak, LCCC'lerin önemli dezavantajları vardır. Bunların başında, paket ile standart cam-epoksi levha arasındaki termal genleşme katsayısı (TCE) uyumsuzluğu yer alır ve bu, şiddetli termal döngü veya yüksek güç kaybı sırasında lehim bağlantı kusurlarının oluşmasına ve gelişmesine katkıda bulunur. Ek olarak, bu kasaların üretimi nispeten pahalıdır.

Kurşunlu seramik kristal taşıyıcılar (LDCC/CCC), daha pahalı olmalarına, yapısal olarak daha karmaşık olmalarına ve yalnızca maliyetin bileşen seçiminde ana kriter olmadığı askeri ve diğer kritik uygulamalar için uygun olmalarına rağmen TCR eşleştirme sorununu çözmektedir.

PGA paketi, matris sırasına göre düzenlenmiş ince pimlere sahiptir (Şekil 5.14, G).

Yüzeye montaj için tasarlanmış çıplak elemanlar, plastik bantlar üzerinde, bobinlere sarılmış, özel boru şeklindeki dergilerde veya toplu olarak sağlanır. PP'ye kurulumları için otomatik istifleyiciler kullanılır. M-2501 makinesi, panoları beslemek için bir şarjör besleyici, bir konumlandırma sistemi, bir pano döndürme birimi, bir vakumlu tutucu, bileşeni sabitleyen bir ultraviyole yapışkanla sertleştirme modülü ve birleştirilmiş ürünlerin bir dergi deposu içerir. Bileşenler 60 bobinden programa göre beslenir. Taşıma sırasında aktif elementlerin zarar görmesini önlemek için, kalıplama sırasında bandın dielektrik malzemesine antistatik özelliklere sahip bir karbon dolgu maddesi eklenir.

Excellon Micronetics'in (ABD) MS-30 makinesi daha çok yönlüdür. Mevcut herhangi bir yüzeye monte bileşeni işleyebilir. Bileşenler, makaralar, şarjörler veya toplu olarak titreşimli bir hazneden vakumlu tutucu konumlarına beslenir. Makinenin üç çalışma modu vardır. İlkinde, vakum kafası bileşeni yakalar, lehim pastası veya epoksi ile kaplanmış bir tamburun üzerinde yuvarlar ve tahtaya yerleştirir. İkinci modda aynı şey çift yayma ile yapılır ve üçüncü modda sadece elemanın yakalanması ve montajı yapılır.

MT1 Microplacer makinesinde (ABD) bileşenler, kavrama basıncının programlandığı bir fikstür tarafından kavranır ve bileşenin boyutlarını belirleyerek boyutsal kontrol işlevleri sağlar. Fikstür ayrıca, bileşenin besleyicideki yönünü ve hassas yerleşimini daha az kritik hale getiren bir merkezleme mekanizmasına sahiptir. Optik tanıma sistemi, tarama modunda monte edilmiş tüm kartları tarayarak hatalı olanları vurgular.

Otomatik yüzeye monte istifleyiciler, diğer işlevleri yerine getiren modüller ve hareketli panolar için modüller ile birleştirilir. En mükemmeli Universal (ABD) ekipmanıdır. İçine aynı anda iki levha yerleştirilir ve birine doğru dozda tutkal uygulanırken, bileşen ikincisine takılır. Takılan bileşenler operasyonel kontrole tabidir ve parametre sapması durumunda servis verilebilir olanlarla değiştirilir.

Sıva üstü montaj üç farklı şekilde yapılabilmektedir. İlki, kartın üst tarafına yalnızca açık delik bileşenlerin ve alt tarafa yüzeye monte bileşenlerin yerleştirilmesini sağlar. Elemanlar, dalga lehimleme ile tahtaya bağlanır. Bununla birlikte, geleneksel bir lehim dalgası mikro paketlerin montajı için etkili değildir, çünkü lehim bunların altından akamaz ve korumalı veya metalize temas pedlerine ulaşamaz. İki hazneden gelen bir çift dalganın kullanılması, metalize alanların tüm çevre boyunca lehimle tamamen kaplanmasını sağlamayı mümkün kılar. İkincil dalga ayrıca fazla lehimi alan bağlantılarından uzaklaştırır.

Kartın her iki tarafında bileşenlerin karışık bir şekilde düzenlenmesi durumunda (ikinci seçenek), montaj işlemi daha karmaşık hale gelir (Şekil 5.15). İlk olarak, bileşenler lehimin yeniden akışıyla mikro kasalara monte edilir ve daha sonra geri kalanlar bir lehim dalgasıyla monte edilir. Lehimi eritmek için bireysel veya grup aracı kullanılır (Şekil 5.16). Mikrokorpusu yakalar (a), tahta (b) üzerine iner ve temas yüzeylerindeki lehimi eritir (içinde). Bundan sonra takım yükselir (d).

Şekil 5.15 Karışık bir bileşen düzenlemesi ile PP'nin montaj ve kurulum şeması

Pirinç. 5.16 Mikro kasayı özel bir aletle kart üzerine monte etme:

1 - itici, 2 - alet; 3 - mikro kasa

İtici, lehim kristalleşene kadar elemanı tutar. Mikrokasadaki kristalin aşırı ısınmasını önlemek için sıcaklık cihazda yüksek hassasiyetle korunur. Aletin yardımıyla onarım çalışmaları da yapabilirsiniz.

Üçüncü seçenek, çeşitli lehimleme yöntemleri kullanılarak yalnızca PCB yüzeyinde elemanların kurulmasını sağlar.