Повърхностен монтаж на печатни платки, наричана още TMP (технология за повърхностно монтиране), SMT (технология за повърхностно монтиране) и SMD технология (от повърхностно монтирано устройство - устройство, монтирано върху повърхност), се появява през 60-те години на XX век и е широко разработена в края на 80-те години x години. Тази технология е най-разпространеният метод за проектиране и сглобяване на електронни компоненти върху печатни платки днес. Основната му разлика от "традиционната" технология за монтаж на дупки е, че компонентите са монтирани върху повърхността на печатната платка, но предимствата на технологията за повърхностен монтаж на печатна платка се проявяват поради комплекс от характеристики на елемента база, методи на проектиране и технологични методи за производство на печатни платки.

Появата на технологията за повърхностен монтаж

Предпоставките за появата на технологията за повърхностен монтаж бяха нарастващите изисквания за микроминиатюризация и технологичност на печатни платки в контекста на разширяването на обхвата на електрониката както за специални, така и за битови нужди през втората половина на 20 век.

Монтиране на чипове върху повърхностни контактни подложки без дупки, т.нар планарен монтаж, по това време се използва успешно в специално оборудване. Пакетите с чипове за планарен монтаж имаха проводници от две или четири страни. Изрязването и оформянето на проводниците се извършва преди монтажа, след което микросхемата се фиксира с лепило или запояване и се запоява със специални ролкови или гребенови поялници или на модул за спойка с вълни. Досега планарната технология понякога погрешно се бърка с технологията за повърхностен монтаж.

От друга страна, по време на появата на повърхностния монтаж имаше друга технология: технология на хибридни модули и микросхеми, който използва компоненти с къси проводници или изобщо без проводници, монтирани върху керамични основи. Също така, такива компоненти бяха използвани в микровълновата технология, където дължината на проводниците може да окаже значително влияние върху качеството на сигнала.

Технологията за повърхностен монтаж съчетава предимствата на тези технологии, позволявайки значително да се намалят теглото и размерите на печатните платки, да се подобрят електрическите характеристики и да се подобри производителността на устройствата за сглобяване на печатни платки.

Предимства за повърхностен монтаж

Технологията за повърхностен монтаж има редица предимства в сравнение с технологията за проходни отвори, както по отношение на дизайна, така и по отношение на технологията.

Намаляване на размера и теглото на печатните платки.Компонентите за повърхностно монтиране са значително по-малки от компонентите за монтаж през дупки. Както знаете, по-голямата част от масата и размерите на микросхемата в никакъв случай не е кристал, а случай и заключения. Размерите на опаковката се диктуват главно от изводите (може да съществуват и други фактори, като изисквания за разсейване на топлината, но е много по-малко вероятно те да бъдат решаващи). Повърхностният монтаж позволява използването на компоненти със значително по-малка стъпка на изводите поради липсата на дупки в печатната платка. Напречните сечения на оловото също могат да бъдат по-малки, тъй като проводниците са формовани при производителя на компонента и не са подложени на значително механично натоварване от разопаковането до монтажа на платката. В допълнение, тази технология позволява използването на корпуси на компоненти с контактни повърхности, които заместват щифтовете.

Съвременната технология за повърхностен монтаж ви позволява да инсталирате компоненти от двете страни на печатната платка, което ви позволява да намалите площта на платката и в резултат на това размерите на модула на печатната платка.

Подобряване на електрическите характеристики.Чрез намаляване на дължината на щифтовете и по-плътно оформление качеството на предаване на слаби и високочестотни сигнали се подобрява значително.

Повишаване на производителността.Това предимство е може би основното, което позволи на повърхностния монтаж да стане широко разпространен. Няма нужда от подготовка на проводници преди монтаж и монтаж на проводници в отвори, фиксиране на компоненти с паста или лепило, самоподравняване на компонентите по време на запояване - всичко това позволява използването на автоматично технологично оборудване с недостижима производителност при съответната цена и сложност на техническите решения при монтаж в дупки. Използването на технология за повторно оплавяване на паста за спойка значително намалява трудоемкостта на операцията по запояване в сравнение с ръчното или селективно запояване и спестява материали в сравнение с вълновото запояване.

Подобряване на поддръжката.Съвременното оборудване за ремонт ви позволява да демонтирате и инсталирате компоненти без повреда, дори и с голям брой проводници. При монтаж в отвори тази операция е по-сложна поради необходимостта от равномерно нагряване на достатъчно топлокапацитивни спойки. При повърхностен монтаж топлинният капацитет на фугите е по-малък и нагряването може да се извърши над повърхността с горещ въздух или азот. Въпреки това, някои съвременни компоненти за повърхностен монтаж са толкова сложни, че изискват специализирано оборудване за подмяна.

Намаляване на разходите.Намаляването на площта на печатните платки, по-малкото материали, използвани в компонентите, автоматизираното сглобяване - при равни други условия, може значително да намали цената на продукт в масово производство.

Типична последователност от операции

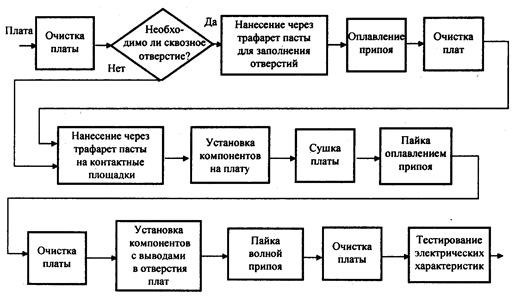

В технологията за повърхностен монтаж обикновено се използват два метода на запояване: запояване с паста за спойка и запояване с вълна. В зависимост от използвания метод на запояване, последователността на операциите е различна.

Основното предимство на метода на вълновото запояване е възможността за едновременно запояване на компоненти, монтирани както на повърхността на платката, така и в отворите. В същото време вълновото запояване е най-продуктивният метод за запояване при монтаж в дупки. В съвременните дизайни делът на монтажа през отвора непрекъснато намалява, а разработването на по-икономично и висококачествено селективно запояване прави възможно автоматизирането на запояването на компоненти, монтирани в проходния отвор, без използване на вълна. Тези фактори карат производителите все повече да се отдалечават от спояване с вълни, като използват запояване с обратен поток за компоненти за повърхностен монтаж и ръчно или селективно запояване за компоненти през дупки.

Вълновото запояване, подобно на селективното запояване, се използва в така наречената смесена технология, когато платката едновременно съдържа компоненти, монтирани на повърхността и в дупки. Не е възможно напълно да се отървете от монтажа през отвор в повечето съвременни устройства, но много продукти вече са сглобени, като се използва само повърхностен монтаж.

Преди да дадем типичен работен процес за използване на метода за запояване с обратното полагане за сглобяване на платка, която не съдържа никакви компоненти за проходни отвори, нека да разгледаме състава и свойствата на пастата за запояване.

паста за спойка

Запояването с обратен поток се основава на използването на специален технологичен материал - паста за спояване. Съдържа три основни компонента: спойка, флюс (активатори) и органични пълнители.

Спойката в пастата за спояване се съдържа под формата на частици, които обикновено са под формата на топчета. Размерът на топките е няколко десетки микрометра, типичната стойност е 20-25 микрона. Формата на топчетата е най-оптималната по отношение на нанасяне на пастата, тъй като те лесно и предвидимо преминават през отворите на шаблона и иглите на дозатора и водят до минимално износване на инструмента. В допълнение, топката, която има минимална повърхност за даден обем, има най-добри характеристики на окисляване. Проведени са експерименти с други форми на частици, главно за намаляване на скоростта на разделяне на фракциите по време на съхранение, но предимствата им се оказват незначителни, а недостатъците са значителни. Размерът на зърната влияе върху така наречената разделителна способност на пастата, т.е. минималният размер на отвора, през който може да се приложи. Минималният размер на отвора също зависи от оборудването за нанасяне, но обикновено се счита, че е около 5 пъти средния диаметър на перлите в пастата.

Съставът на спояваната сплав, използвана в пасти, е същият като при другите методи на запояване. Това обикновено е евтектична сплав от калай и олово или SAC-сплав (Sn-Ag-Cu), когато се използва технология без олово. Широко се използват калаено-оловни сплави с добавка на 2% сребро, които намаляват миграцията на сребро от покритието на контактните повърхности на компонентите в материала на спойка. Използват се и други сплави, съдържащи бисмут, индий, злато и други материали.

Флюсите се използват за подготовка на повърхността преди запояване. Тяхното присъствие в спояващата паста е предимство на метода на преплавка, тъй като елиминира операцията по нанасяне на флюса. Потоците се различават по активност и метод за отстраняване на остатъци. Активните флюсове се използват при запояване на компоненти и платки с лоша спояемост или когато качеството на подготовката на повърхността е критично по други причини. При безоловната технология, поради по-лошото овлажняване на повърхности с припой, се използват по-активни потоци, отколкото при използване на калаено-оловни припои. Недостатъкът на активните потоци е необходимостта от внимателното им отстраняване след запояване. Остатъците от активни потоци могат да доведат до корозия на проводниците на платката по време на работа, а също така, при висока влажност, да причинят образуване на електролити върху повърхността на плочите, което води до галванични ефекти, например растеж на медни дендрити.

Според метода за отстраняване на остатъци повечето флюсове се делят на нечисти, измиващи се с вода и измиващи се с разтворители. Ако флюсът не изисква почистване, това не означава, че няма остатъци от него на платката след запояване. Остатъците от такива потоци не влияят външен видпродукт и не водят до повреда на продукта при нормални работни условия. Такива потоци се използват в домакинско и лабораторно оборудване и имат ниска активност. В оборудване, работещо при висока влажност и в широк температурен диапазон, използването на такива потоци е нежелателно и техните остатъци трябва да се отстраняват с разтворители.

Остатъчните водоразтворими потоци могат да бъдат отстранени с гореща дейонизирана вода. Тези потоци може да са активни. Понякога повърхностноактивните вещества се въвеждат в състава на пасти с водоизмиващи се флюси, които подобряват процеса на почистване. Флюсите, които изискват почистване, трябва да бъдат отстранени в рамките на строго определен период от време след запояване. Обикновено това време е 8 часа.

Поради широкото използване и технологичност на флюсове, които се измиват с вода и флюси, които не изискват почистване, флюсите, които се измиват с разтворител, практически не се използват.

В момента в по-голямата част от случаите, когато се сглобява електроника, потоците не изискват почистване, тъй като се използват. това намалява броя на операциите и намалява цената на процеса.

Други органични пълнители се добавят към пасти за спойка, за да се контролират техните свойства, като тиксотропия, студена и гореща утайка, лепкавост и др.

Тиксотропността на пастата е едно от най-важните свойства, които гарантират нейното висококачествено нанасяне. Пастата има променлив вискозитет. При преминаване през отворите на шаблона или иглата на дозатора вискозитетът на пастата намалява и след нанасяне се увеличава, което прави възможно фиксирането на формата на отпечатъка.

Утаяването на пастата е нейно неизбежно свойство, което се състои в разнасянето на отпечатъка във времето. Поради студеното утаяване, което се получава при нормални температури, животът на отпечатъците преди запояване е ограничен. Горещи отлагания, генерирани по време на процеса на нагряване с обратен поток, могат да доведат до спойки мостове.

Пастата има и адхезивни свойства за първично фиксиране на компонента. Нанесената върху дъската паста остава лепкава за ограничено време, обикновено около 8 ч. Освен това трябва да се има предвид, че поради лепкавостта пастата има склонност да събира прах.

Често флюсът и другите органични пълнители в състава на пастата се разглеждат като една група компоненти, въпреки различното им предназначение.

Последователност на операциите при прилагане на технология за повърхностно монтиране с помощта на обратното запояване

Компонентите за повърхностен монтаж не изискват специална подготовка преди монтажа. След разопаковането и почистването на платката обикновено се извършва следната последователност от операции.

1. Нанасяне на паста за спояване.Поялната паста се нанася върху подложките или с дозатор, или чрез шаблон. При извършване на тази операция е необходимо да се получат отпечатъци, съдържащи определено количество паста. Липсата на паста може да доведе до липса на връзка, излишъкът - до мостове и ниска якост на свързване. Количеството паста зависи от дизайна на конкретния компонент и размера на подложката.

Използването на дозатор е по-гъвкав, но по-малко точен и продуктивен метод, обикновено използван в пилотно производство. Дозиращите пасти се доставят в стандартни спринцовки, съвместими с повечето оборудване. Върху спринцовката се монтират игли с различни диаметри, осигуряващи прилагането на определен обем паста. Също така обемът на пастата може да се регулира от налягането и времето за нанасяне. При продължително дозиране пастата се нагрява, което променя нейните реологични свойства и може да доведе до лошо качество на печат. Дозирането може да се извършва ръчно или на автоматично оборудване. Някои инсталатори от начално ниво имат възможността да монтират дозатор вместо монтажна глава.

Ситопечатът е най-разпространеният метод за нанасяне на паста в масовото производство. Пастата се нанася чрез прокарване на чистачка през отвори (дупки) в метален шаблон. Обемът на пастата се определя от размера на отворите и дебелината на шаблона. Отворите, като правило, се правят малко по-малки от подложките (приблизително 5-10% от всяка страна). В някои случаи се използват стъпкови шаблони с променлива дебелина за получаване на необходимия обем паста. Шаблонът обикновено е изработен от неръждаема стомана чрез лазерно рязане. Използват се и медни шаблони, получени чрез ецване, но използването им е ограничено от доста ниска разделителна способност.

Ситопечатът се извършва автоматично, полуавтоматично и ръчно. Основните режими, които влияят на качеството на печат, са скорост, ъгъл на наклон и сила на чистачката. Скоростта на чистачката обикновено се определя от характеристиките на пастата. Типичната му стойност е около 20-25 mm/s, но съвременните пасти позволяват печат със скорост 150-200 mm/s. Типичният ъгъл на чистачката е 60º. Чистачката трябва да се движи по такъв начин, че пастата да образува търкалящ се валяк.

Друг важен аспект е отделянето на шаблона от дъската.

Машините извършват нанасянето напълно автоматично, включително подравняването на шаблона с дъската, преминаването на чистачката, отделянето на шаблона и неговото почистване. Полуавтоматичните устройства осигуряват необходимия ъгъл на наклон и сила върху чистачката, а движението на чистачката се извършва от оператора ръчно по водачите.

2. Инсталиране на компоненти.Монтажът на компонентите се извършва по правило съгласно програмата на автоматични инсталационни машини от стандартни пакети, в които компонентите се доставят от производителя, но за еднократно и дребномащабно производство може да се използва ръчен монтаж с помощта на вакуумна пинсета или манипулатор, както и автоматизирана инсталация на полуавтоматично устройство (манипулатор с показалец към мястото на инсталиране на компонента според програмата).

Изпълнение при ръчна инсталацияможе да бъде няколкостотин компонента на час, в зависимост от уменията на асемблера и сложността на платката. На пода автоматична инсталацияпроизводителността е в диапазона от приблизително 400-700 компонента на час.

Производителността на машината зависи до голяма степен от типа машина, сложността на платката и оптималността на програмата за настройка. Типичната производителност на машините от начално ниво е в диапазона от 1500-5000 компонента на час. Типичната производителност на серийните машини е 10-50 хиляди компонента на час. Съвременните високоскоростни машини имат максимален капацитет до няколкостотин хиляди компонента на час. Трябва обаче да се отбележи, че максимална производителност не се постига на практика. За реална оценка на производителността на машината е необходимо да се умножи нейната максимална производителност с емпиричен коефициент, който зависи от сложността на устройствата, произведени в предприятието. В повечето случаи този коефициент е в диапазона от 0,5-0,6.

В съвременното оборудване улавянето на компонентите се извършва от вакуумна глава. За улавяне на тежки компоненти се използват специални дюзи. Дизайнерите на компоненти създават балансирани компоненти с дефиниран център на масата, за да позволят вакуумно захващане. В някои случаи (например дълги мецанинови съединители) способността за улавяне чрез вакуум изисква специални части с широка хоризонтална равнина, отстранени от компонента след монтажа.

Могат да се разграничат три групи компоненти според сложността на монтажа: обикновени компоненти (CHIP компоненти в пакети до 0402 включително, микросхеми с стъпка на оловото до 0,8 mm и др.); Компоненти с фин стъпка, наричани още компоненти с фин стъпка, с стъпка на щифта по-малка от 0,8 mm, както и компоненти на чипове в 0201 и по-малки опаковки; микросхеми с матрично разположение на изводите (BGA, μ-BGA и др.) Точността на инсталиране на компонентите от първата група и малките CHIP компоненти върху пастата за спояване трябва да гарантира, че изходната или контактната повърхност на компонента, за най-много част (около 80%), удря контактната подложка и не удря в съседния обект. Не се изисква висока точност на монтаж, тъй като силите на повърхностното напрежение на пастата са центрирани върху компонента по време на преливане. Монтирането на компонентите от втората група без използване на машина е много трудно, а компонентите от третата група при производствени условия е почти невъзможно. При автоматичен монтаж компонентите от втората и третата група изискват високоточни автоматични машини, които по правило не се използват за инсталиране на конвенционални компоненти в масово производство поради намаляване на производителността. Следователно, ако има компоненти на платката различни групиМонтажът се извършва най-малко на два етапа: първо, конвенционалните компоненти се монтират на високопроизводително оборудване, тъй като те са по-малко чувствителни към възможно изместване по време на по-нататъшни операции, а след това Fine-Pitch и други компоненти се монтират на високопрецизно оборудване. При дребномащабно и еднократно производство се използват специални прецизни инсталации с оптична система за подравняване за инсталиране на компоненти с фин стъпка и матрична изводка.

3. Повторно запояване.Процесът на преливане на спойката, съдържаща се в пастата за спояване, се извършва в пещи чрез нагряване на печатната платка с компонентите. Отоплението може да се осъществи по различни начини: инфрачервено (IR), нагряване с конвекция и нагряване в парна фаза. Конвекционното отопление е най-широко използваното.

IR отоплението се извършва от IR лампи. Основният недостатък на IR метода е зависимостта на температурата от излъчвателната способност на нагрятата повърхност, в резултат на което корпусите на компонентите често се нагряват до по-високи температури от пастата. Поради неравномерното нагряване този метод в момента практически не се използва самостоятелно. В някои съоръжения IR методът се използва в комбинация с конвекция. Конвективното запояване се извършва с помощта на потоци горещ въздух или азот. Пещите, предназначени за серийно производство, позволяват да се получи доста равномерно нагряване. Възможността за използване на азот ви позволява да получите по-добри спойки. Запояването в парната фаза се извършва чрез пренос на топлина от изпарената охлаждаща течност. Този метод е най-безопасният за продукта, но и най-скъпият.

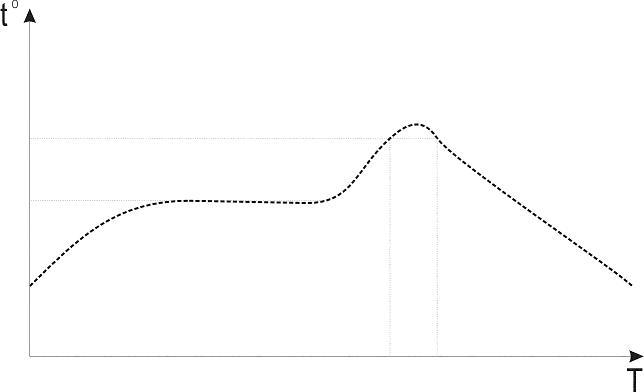

Повторното запояване се извършва чрез промяна на температурата според даден закон, наречен температурен профил на запояване (). Типичен профил се състои от постепенно нагряване с определена скорост до температурата на предварително загряване (първи фронт), задържане (първи етап), нагряване до т.нар. пикова температура (втори фронт), превишаване на температурата на топене на спойката, кратко излагане (втори етап) и охлаждане с дадена скорост.

Ориз. един.

Фронтовете на температурния профил трябва да имат определен наклон, който е необходим за намаляване на термичния удар. Наклонът на предната част се определя от свойствата на пастата за спояване, изискванията на производителите на компонентите и дизайна на платката. Ако топлината е твърде бърза, това може да повреди платката или компонентите и пастата за запояване може да не работи оптимално. Ако нагряването е твърде бавно, това ненужно удължава цикъла на запояване. Типичните скорости на нагряване варират от 2 до 3 ºС/s.

Първият етап е необходим за нагряване на платката и компонентите, отстраняване на влагата от тях, активиране на флюса и частично отстраняване на органичните пълнители, съдържащи се в пастата за спояване (изсушаване на пастата). Температурата на стъпалото зависи главно от вида на пастата и като правило лежи в диапазона от 100-150ºС за пасти на базата на евтектичен калай-оловен припой и 150-175ºС за безоловни пасти.

Втората стъпка всъщност е запояване. В тази част на профила изпаряването на повечето органични компоненти, включително флюса, и топките за спойка се стопяват. Пиковата температура и времето на задържане при температура над точката на топене на спойка зависят от много фактори и като правило се избират индивидуално за всеки продукт. Намалената температура и времето на задържане могат да доведат до липса на топене на спойка, повишена - до повреда на компонентите, платката, както и до кипене на потока, което води до разпръскване на спойка с образуване на "топки за спойка" дефект. Разликата между максималната и минималната допустима пикова температура се нарича прозорец на процеса. За безоловни сплави поради повече висока температураПрозорецът на процеса на топене е по-тесен, отколкото при калай-олово, така че безоловното запояване изисква по-добър контрол на процеса.

Охлаждането, както и отоплението, трябва да се извършват с определена скорост.

Истинският профил е изгладен поради топлинния капацитет на дъската и компонентите (). Профилът също зависи от точката на платката, тъй като различните области на печатната платка имат различен топлинен капацитет.

Ориз. 2.

Постигането на профила се извършва по един от двата начина: или платката се поставя в пещна камера, температурата в която се променя по даден закон (камерни пещи), или дъската се движи по конвейер през няколко камери (зони) на пещ с постоянни температури (конвейерни пещи). Броят на зоните в конвейерните пещи се определя от необходимите наклони на фронтовете, температурите и скоростта на охлаждане. В съвременните пещи, предназначени за безоловно запояване, броят на зоните като правило е в диапазона от 7-10. Конвейерните пещи са по-скъпи, но позволяват по-добър контрол на процеса и висока производителност, така че камерните пещи се използват само в единично и дребносерийно производство.

След операцията по запояване, в зависимост от вида на използваната паста, платката може да се измие и изсуши.

Последователността на операциите при прилагане на вълново запояване

При прилагане на вълново запояване, след разопаковане и почистване на платката и подготовка на компонентите, обикновено се извършва следният набор от операции.

1. Нанасяне на лепило.Лепилото се нанася с помощта на ръчен или автоматичен дозатор от специални спринцовки, в които се доставя лепилото. Лепилото се нанася върху областта на повърхностно монтираните компоненти по такъв начин, че да се гарантира, че компонентът прилепва към дъската, но не покрива контактните подложки с лепило. Лепилото обикновено се нанася по една капка на компонент или две капки, за да се образува "седло". Последният метод обикновено се използва за компоненти в цилиндрични корпуси (напр. MELF), за да се предотврати търкалянето на компонента. Монтирането на компонентите върху лепилото е необходимо, за да се запазят на място, в противен случай компонентите могат да бъдат измити от вълната от спойка.

2. Монтаж на компоненти за повърхностен монтаж.Монтажът на компонентите се извършва по подобен начин на монтажа с помощта на рефлуж запояване.

Точността на поставяне на компонента при използване на лепило трябва да бъде достатъчно висока, тъй като компонентите са фиксирани от лепилото и не възниква характеристиката на самоподравняване при запояване. Обикновено точността на монтаж се определя от размера и местоположението на подложките.

Трябва да се отбележи, че спояването с вълни не се използва за компоненти с матрица на изводите (BGA, CSP, QFN), тъй като техните контактни повърхности са разположени под тялото на компонента и достъпът до вълни е невъзможен в тяхната зона.

3. Полимеризация на лепило.Полимеризацията на лепилото завършва процеса на фиксиране на компонентите. Обикновено полимеризацията се извършва в пещи при повишени температури и подходяща вентилация. Процесът на полимеризация се определя от вида на използваното лепило.

4. Монтаж на компоненти в дупки.Тази група операции е напълно аналогична на монтажа на компоненти с помощта на технологията за проходни отвори. Компонентите трябва да бъдат фиксирани, за да се осигури правилната им позиция по време на процеса на запояване. Когато се използва смесена технология с вълново запояване, монтираните в дупка компоненти се монтират от противоположната страна на повърхностно монтираните компоненти.

5. Приложение на флюс.Флюсът се нанася върху повърхността на платката от страната на запояване, т.е. от страната, където са монтирани повърхностно монтираните компоненти.

6. Вълново запояване.Вълновото запояване се извършва подобно на метода на проходния отвор. Компонентите за повърхностно монтиране издържат на вълната на спойка за няколко секунди, така че вълната може да се движи директно върху корпусите на компонентите. Корпусът на компонента може да предотврати попадането на спойка върху контактните подложки, образувайки така наречената зона на сянка. За да се елиминира този ефект, платките са проектирани по такъв начин, че вълната се движи по страните на микросхемите, върху които са разположени проводниците, и през компонентите на чипа. Ако микросхемата има щифтове от четири страни, тя е инсталирана на платката под ъгъл от 45º.

След запояване платката може да се почисти и изсуши.

Други варианти на технологията за повърхностен монтаж

Има и други методи за сглобяване на печатни платки, базирани на технологията за повърхностен монтаж.

Комбинираният монтаж може да се извърши на два етапа: първо монтиране на повърхностни компоненти с помощта на рефлуж спояване, след това инсталиране и запояване на компоненти през отвора с ръчно, вълново или селективно запояване. Този метод в момента е най-разпространеният за сглобяване на възли с помощта на комбинирана технология.

Когато сглобявате модули, които имат компоненти за повърхностно монтиране от двете страни на платката, първо залепете и залепете компонентите от едната страна, след това спойка за повторно нагряване, след това поставете компонентите от другата страна и след това спойка за повторно полагане. В този случай дъската трябва да бъде обърната след първото запояване, което изисква инсталиране на специални устройства за завъртане на линия. По време на второто запояване, съществуващите спойки обикновено се стопяват, така че е желателно да се монтират компоненти от долната страна на платката с лепило, но в някои случаи, когато се използват леки компоненти, не се нанася лепило и компонентите се държат от повърхностно напрежение на спойката.

Заключение

Очевидните предимства на повърхностния монтаж водят до постоянно разширяване на неговия обхват и развитие на технологичните методи, използвани в тази технология. Характеристиките на отделните операции, както и съвременните методи за инсталиране са разгледани в специализирани статии.

SMD - Устройства за повърхностен монтаж - Компоненти за повърхностен монтаж - ето как означава това английско съкращение. Те осигуряват по-висока плътност на монтаж от традиционните части. Освен това сглобяването на тези елементи, производството на печатна платка, се оказва по-технологично и по-евтино в масовото производство, така че тези елементи стават все по-разпространени и постепенно заменят класическите части с проводници.

Много статии в Интернет и в печатни публикации са посветени на инсталирането на такива части. Сега искам да го добавя.

Надявам се, че моят опус ще бъде полезен за начинаещи и за тези, които все още не са се занимавали с подобни компоненти.

Излизането на статията е във времето, където има 4 такива елемента, а самият процесор PCM2702 има супер-малки крачета. Доставя се в комплект PCB има маска за спойка, което улеснява запояването, но не отменя изискванията за точност, липса на прегряване и статика.

Инструменти и материали

Няколко думи за инструментите, необходими за тази цел и разходни материали. На първо място, това са пинсети, остра игла или шило, резачки за тел, спойка, спринцовка с доста дебела игла за нанасяне на флюс е много полезна. Тъй като самите детайли са много малки, може да бъде много проблематично да се направи и без лупа. Ще ви е необходим и течен флюс, за предпочитане неутрален непочистващ. В екстремни случаи е подходящ и алкохолен разтвор на колофон, но все пак е по-добре да използвате специализиран флюс, тъй като техният избор сега е доста широк в продажба.

В любителски условия е най-удобно да се запояват такива части с помощта на специална сушилня за запояване или, с други думи, станция за запояване с горещ въздух. Изборът от тях сега в продажба е доста голям и цените, благодарение на нашите китайски приятели, също са много достъпни и достъпни за повечето радиолюбители. Ето, например, такава извадка от китайско производство с непроизносимо име. Използвам тази станция вече три години. Докато полетът е нормален.

И разбира се, ще ви трябва поялник с тънко жило. По-добре е това ужилване да е направено по микровълновата технология, разработена от немската компания Ersa. Различава се от обичайното жило по това, че има малка вдлъбнатина, в която се натрупва капка спойка. Такъв накрайник прави по-малко залепване при запояване на близко разположени проводници и писти. Силно препоръчвам да го намерите и използвате. Но ако няма такова чудо ужилване, тогава ще свърши поялник с обикновен тънък връх.

Фабрично запояването на SMD части се извършва по групов метод с помощта на паста за спояване. За подготвени печатна електронна платкавърху подложките се нанася тънък слой специална паста за спояване. Това обикновено се прави чрез ситопечат. Поялната паста е фин прах от спойка, смесена с флюс. Консистенцията му е подобна на пастата за зъби.

След нанасяне на пастата за спояване, роботът разпределя необходимите елементи на правилните места. Пастата за запояване е достатъчно лепкава, за да задържи частите. След това платката се зарежда във фурната и се нагрява до температура малко над точката на топене на спойката. Флюсът се изпарява, спойката се топи и частите се запояват на място. Остава само да изчакаме охлаждането на дъската.

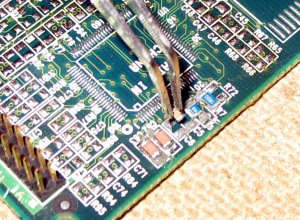

Тази технология може да се опита да се повтори у дома. Такава спояваща паста може да бъде закупена от фирми за ремонт на мобилни телефони. В магазините, продаващи радиокомпоненти, той също обикновено е на склад, заедно с конвенционалната спойка. Като дозатор за пастата използвах тънка игла. Разбира се, това не е толкова точно, колкото например Asus прави, когато произвежда дънните си платки, но тук е толкова добър, колкото би могъл. Ще бъде по-добре, ако тази спояваща паста се изтегли в спринцовка и внимателно се изстиска през иглата върху контактните подложки. Виждате на снимката, че прекалих, като разплисках твърде много паста, особено вляво.

Да видим какво ще стане. Полагаме частите върху контактните подложки, намазани с паста. В този случай това са резистори и кондензатори. Тук са полезни тънките пинсети. По-удобно е според мен да се използват пинсети с извити крачета.

Вместо пинсета някои използват клечка за зъби, чийто връх е леко намазан с флюс за лепкавост. Има пълна свобода - на кого е по-удобно.

След като частите заемат позицията си, можете да започнете нагряване с горещ въздух. Температурата на топене на спойката (Sn 63%, Pb 35%, Ag 2%) е 178c*. Задавам температурата на горещия въздух на 250c* и от разстояние десет сантиметра започвам да загрявам дъската, като постепенно спускам върха на сешоара все по-ниско. Внимавайте с въздушното налягане - ако е много силно, просто ще издуха частите от дъската. Когато се затопли, потокът ще започне да се изпарява, а тъмносивата спойка ще започне да изсветлява и в крайна сметка ще се стопи, разпространи и ще стане лъскава. Приблизително както се вижда на следващата снимка.

След като спойката се разтопи, върхът на сешоара бавно се отстранява от дъската, като се оставя да се охлади постепенно. Ето какво ми се случи. По големи капки спойка в краищата на елементите се вижда къде съм сложил твърде много паста и къде съм бил алчен.

![]()

Най-общо казано, пастата за спояване може да бъде доста оскъдна и скъпа. Ако не е наличен, тогава можете да опитате да направите без него. Как да направите това, разгледайте примера за запояване на микросхема. Като начало всички контактни подложки трябва да бъдат внимателно и плътно облъчени.

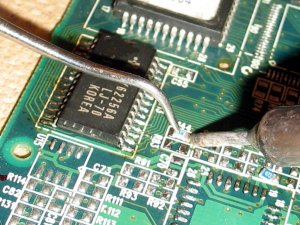

На снимката се надявам да видите, че спойката на контактните подложки лежи на толкова нисък хълм. Основното е, че трябва да се разпределя равномерно и количеството му на всички сайтове да е еднакво. След това намокряме всички контактни подложки с флюс и го оставяме да изсъхне за известно време, така че да стане по-дебел и лепкав и частите да залепнат за него. Внимателно поставете чипа на предвиденото му място. Внимателно комбинираме констатациите на микросхемата с контактните подложки.

До микросхемата поставих няколко пасивни керамични и електролитни кондензатори. За да не се издухат частите от налягането на въздуха, започваме да се нагряваме. Тук няма нужда да бързате. Ако е доста трудно да се издуха голям, тогава малките резистори и кондензатори лесно се разпръскват във всички посоки.

Ето какво се получи в резултат. На снимката се вижда, че кондензаторите са запоени както се очаква, но някои от краката на микросхемата (24, 25 и 22 например) висят във въздуха. Проблемът може да е или неравномерно нанасяне на спойка върху подложките или недостатъчно количество или качество на флюса. Можете да коригирате ситуацията с обикновен поялник с тънък връх, като внимателно запоявате подозрителните крака. Необходима е лупа, за да забележите такива дефекти на запояване.

Станцията за запояване с горещ въздух е добра, ще кажете, но какво да кажем за тези, които нямат такава, а имат само поялник? С подходяща степен на точност, SMD елементите могат да бъдат запоени и с конвенционален поялник. За да илюстрираме тази възможност, нека запояваме резистори и няколко микросхеми без помощта на сешоар само с поялник. Да започнем с резистора. Инсталираме резистор върху контактните подложки, предварително калайдисани и навлажнени с флюс. За да не помръдва по време на запояване и да не се придържа към върха на поялника, трябва да се притисне към платката с игла по време на запояване.

След това е достатъчно да докоснете върха на поялника до края на детайла и контактната подложка и частта от едната страна ще бъде запоена. От друга страна, спойка по същия начин. Спойката на върха на поялника трябва да е минималното количество, в противен случай може да се получи лепкавост.

Ето какво получих със запояването на резистора.

Качеството не е много добро, но контактът е надежден. Качеството страда поради факта, че е трудно да фиксирате резистора с игла с една ръка, да държите поялника с другата ръка и да снимате с трета ръка.

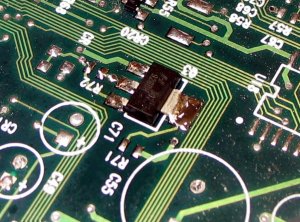

Транзисторите и микросхемите на стабилизатора са запоени по същия начин. Първо запоявам радиатора на мощен транзистор към платката. Тук спойка не съжалявам. Капка спойка трябва да тече под основата на транзистора и да осигурява не само надежден електрически контакт, но и надежден термичен контакт между основата на транзистора и платката, която играе ролята на радиатор.

По време на запояване можете леко да преместите транзистора с игла, за да се уверите, че цялата спойка под основата се е стопила и транзисторът сякаш плува върху капка спойка. Освен това излишната спойка под основата ще бъде изстискана, подобрявайки топлинния контакт. Ето как изглежда запоеният интегриран стабилизатор на чипа на платката.

Сега трябва да преминем към по-трудна задача - запояване на микросхемата. На първо място, ние отново правим точното му позициониране върху контактните подложки. След това леко „грабваме“ един от крайните изводи.

След това трябва отново да проверите правилността на съвпадението на краката на микросхемата и контактните подложки. След това по същия начин грабваме и останалите крайни изводи.

Сега чипът няма да отиде никъде от дъската. Внимателно, един по един, запояваме всички останали изводи, опитвайки се да не поставим джъмпер между краката на микросхемата.

Какво е повърхностен монтаж?

SMT - Surface Mount Technology - технология за повърхностен монтаж. Това е по-нататъшно естествено развитие на традиционната технология за монтаж на елементи в дупки - вместо дупки, те започнаха да използват контактна подложка върху повърхността на печатната платка. В същото време стана възможно значително намаляване на размера на елементите, автоматизиране на процеса на инсталиране, по-точно поставяне на интегрални схеми, резистори и кондензатори и намаляване на производствените разходи. Технологията за повърхностен монтаж изисква по-малко писти и позволява по-големи разстояния между тях. Тъй като капацитивното свързване намалява с премахването на съседни вериги, кръстосаните смущения се намаляват допълнително. Компонентите могат лесно да се поставят от двете страни на дъската, увеличавайки плътността. SMT запояването е по-продуктивно. Ако разполагате с необходимото оборудване, процесът на запояване и подмяна на елементи на SMT е по-прост, отколкото на платки от предишната технология. SMT ИС могат да бъдат отстранени и подменени няколко пъти на една и съща платка, без да се повредят ИС или платката, което не може да се направи с 40-пинов DIP ИС.

Необходимо е да се отбележат недостатъците. Платките с SMT компоненти изискват специална разработка и компютърно проектиране (CAD), висока толерантност и изисквания за качество. Икономически оправдан метод за използване на SMD компоненти при сглобяването на печатни платки е наличието на оборудване за автоматизация на монтажа. В някои случаи ръчното сглобяване не е разрешено. При използване на SMT има допълнителни разходи за програмиране на процеса на автоматизация на монтажа и изработване на шаблони.

Компоненти за повърхностен монтаж

Маркиране

Компонентите за повърхностно монтиране (SMD) са твърде малки, за да носят стандартни маркировки на опаковката си. Поради това има специална система за маркиране за такива компоненти: върху корпуса на устройството се прилага код, състоящ се от два или три знака. Много малки компоненти не са маркирани.

Корпуси и размери на рамката

Всеки елемент за повърхностен монтаж има метализирани подложки, които са свързани чрез разтопена спойка към съответните контакти на печатната платка. В допълнение към прякото си предназначение, контактите изпълняват и функцията за отвеждане на топлината. Поради малкия размер и тегло на компонентите, при запояване с горещ въздух или в инфрачервена пещ, ефектът на повърхностното напрежение на разтопената спойка и закона за плаваемост на Архимед се проявяват ясно. Първият се проявява във факта, че стопената спойка не се разпространява, а се свива в сферична форма в зоната на запояване. Второто е, че компонентите плуват на повърхността на разтопената спойка, тъй като плътността на материала им е по-ниска от тази на спойката.

Пасивните компоненти са прости и си струва да се обърне внимание на големите чипове. От гледна точка на монтажа, те се отличават с местоположението на изводите. AT мобилни телефониНай-често използваните микросхеми са BGA - Ball Grid Array, които имат контактни подложки, образувани от спойка под формата на топки, разположени по квадратно вложени начин на долната повърхност на микросхемата. За правилното позициониране на BGA чиповете върху платката се нанасят специални маркери. По-рядко се използват микросхеми с планарни изходи, т.е. щифтове отстрани на чипа.

Всички компоненти за повърхностен монтаж са стандартизирани.

Материали и технология на запояване

Спойки и пасти

Запояването се използва за монтиране и премахване на компоненти върху печатна платка. Най-често при запояване чрез преплавка се използват спойки на базата на сплав от калай-олово 63/37 или състави с малко съдържание на сребро 62/36/2. Такива сплави имат точка на топене около 186°C. Идеалният профил за запояване с обратното заваряване с тези спойки има пикова температура от 215 - 219oC с време на задържане от 45 - 60 секунди над точката на топене.

Основните съставки на най-популярната спояваща сплав са калай (Sn) 63% и олово (Pb) 37%.

Понякога се използва друга сплав: Sn 62%, Pb 36%, Ag 2%. Тази спойка се използва главно при запояване на сребърни части. Среброто, което се съдържа в спойката, предотвратява разтварянето на среброто в спойката от повърхността на някои компоненти.

Поялната паста е пастообразна маса, състояща се от сферични частици спойка и свързващ поток. Свойствата на споялната паста зависят от процентното съдържание на метал, вида на сплавта, размера на частиците на спойка и вида на флюса.

Поялната паста може да се доставя с размери на частици спойка от 20 - 45 µm или от 20 - 38 µm според желанието на потребителите. Размерът се избира въз основа на изискванията за запояване на определени компоненти.

В допълнение, спояващите пасти обикновено съдържат:

- естествен колофон/изкуствен колофон;

- разтворител за намаляване на вискозитета на споялната паста;

- активатор за почистване на метални повърхностни замърсители;

- сгъстител за увеличаване на вискозитета на споялната паста;

- добавки за намаляване на ефекта от разпръскването на пастата след печат.

За нормална работа с паста за запояване е желателно температурата в помещението да е 22 - 28oC, а влажността да не надвишава 30 - 60%.

С решение на Европейската комисия по законодателството използването на олово в производството на електроника е забранено от 01.01.2006 г.

Какви сплави се предлагат от производителите на технологични материали за замяна на припои, съдържащи олово? Най-близката по свойства до традиционната сплав Sn62/Pb36/Ag2 е евтектичната (хомогенна и топяща се) сплав Sn95.5/Ag3.8/Cu0.7, която се използва в пасти за спойка и тръбни припои. Евтектичните сплави са предпочитани, защото кристализират в тесен температурен диапазон и няма изместване на компонентите, което води до по-висока надеждност на спойката.

Сега има консенсус сред световните производители на електроника, че най-добрата алтернатива без олово за Sn62/Pb36/Ag2 евтектика в общи и специални приложения е сплав Sn95.5/Ag3.8/Cu0.7 с точка на топене 217°C.

Някои производители на технологични материали предлагат пасти за спойка с точки на топене от 195°C, но те не се използват широко. Спойката Sn89/Zn8/Bi3, съдържаща се в тези пасти, има точка на топене, близка до Sn/Pb евтектиката, но наличието на цинк в състава му води до редица проблеми. Създадените на тази основа спояващи пасти имат много кратък живот, изисква се поток с повишена активност, по време на преливане се образува слабо разтворим нагар, спойките са податливи на корозия и е необходимо задължително измиване на фугите след запояване.

Монтажни потоци

По време на процеса на запояване, флюсите осигуряват разтваряне на оксиди и сулфиди, защита на запоените повърхности от повторно окисление и намаляване на повърхностното напрежение на спойката.

Материалите, предлагани като флюси за запояване на електронни продукти, могат да бъдат смолисти или несмолисти.

Основата на смолистите флюсове, като правило, е колофонът, който е смес от органични киселини. Основният компонент на тази смес е абиетиновата киселина. За подготовка на повърхността за запояване могат да се използват и органични киселини – като салицилова, млечна, стеаринова, лимонена, мравчена и др., но поради по-голямата си активност изискват по-внимателно боравене и старателно изплакване на продуктите след запояване. Тези киселини, както и някои от техните съединения, се използват по-често като активатори и добавки в флюсове на базата на колофон.

Нивото на киселинност на флюса на базата на чист колофон е много ниско, но в резултат на неговото разтваряне и по време на процеса на нагряване по време на запояване, той се активира. Процесът на активиране на колофона започва при температура от около 170 °C. При силно нагряване (повече от 300 ° C) настъпва интензивно разлагане на колофона и загуба на неговите флюсиращи свойства.

Предлаганите на пазара потоци се класифицират според степента на активност, както следва.

Тип R (от английски колофон - колофон) е чист колофон в твърда форма или разтворен в алкохол, етилацетат, метилен етил кетон и подобни разтворители. Това е най-малко активната група флюсове, така че се използва за запояване върху свежи повърхности или върху повърхности, които са били защитени от окисляване по време на съхранение. Тази група флюсове не изисква отстраняване на техните остатъци след запояване.

Тип RMA (от англ. колофон слабо активиран - слабо активиран колофон) - група смолисти флюси с различни комбинации от активатори: органични киселини или техни съединения (диметилалкилбензиламониев хлорид, трибутил фосфат, салицилова киселина, диетиламин солна киселина и др.) . Тези потоци са по-активни от тип R. Предполага се, че по време на процеса на запояване активаторите се изпаряват без остатък, така че този флюс също не изисква почистване. Но е очевидно, че процесът на запояване трябва да бъде гарантирано завършен чрез пълното изпаряване на активаторите. Такива гаранции могат да бъдат предоставени само при машинно запояване с автоматизация на температурно-времеви процеси (температурен профил на запояване).

Тип RA (от англ. колофон активиран - активиран колофон). Тази група от потоци се рекламира за промишлено производство на потребителски електронни продукти. Въпреки факта, че този тип флюс е по-реактивен от споменатите по-горе, той също не изисква изплакване, тъй като остатъците му не показват видима корозивна активност.

Тип SRA (от англ. super activated колофон – суперактивиран колофон). Тези потоци са създадени за нестандартни приложения в електрониката. Могат да се използват за спояване на никелови сплави, неръждаеми стомани и материали тип kovar. Потоците от типа SRA са много агресивни и изискват цялостно почистване при всякакви обстоятелства, така че използването им в електрониката е строго регламентирано.

Тип No-Clean (не изисква изплакване). Тази група е специално създадена за процеси, при които не е възможно да се използва последващо почистване на дъски или е трудно по някаква причина. Основната разлика на тази група е изключително малкото количество остатъци от флюс върху платката в края на процеса на запояване.

Към днешна дата най-разпространеният разтворител е алкохолно-бензиновата смес. Алкохолът отмива остатъците от колофон, бензин - мазнини и масла, включително мастната тайна на пръстовите отпечатъци. Алкохолът образува азеотропна смес с разтворените в него примеси, тоест се изпарява с тях. Бензинът, изпарявайки се, оставя на повърхността, компонентите, разтворени в него. Но в комбинация с алкохол, почистващите му свойства се подобряват. Основният му недостатък обаче е, че не отмива минералните соли от докосването на ръцете.

Настоящият етап от развитието на EA се характеризира с все по-широко използване на най-новата елементна база - елементи за повърхностен монтаж: безводни "чип" резистори и кондензатори, миниатюрни LSI пакети, пластмасови и керамични кристални носители и др., което прави възможно изоставете дъските с метализирани отвори, за да опростите монтажа на елементите, да увеличите надеждността на електронните компоненти. Технологията за повърхностен монтаж (SMT) е официално призната през 1985 г. и има следните предимства:

конструктивенд:

- увеличаване на плътността на разположението на елементите с 4-6 пъти;

- намаляване на показателите за тегло и размер с 3-5 пъти;

– повишаване на скоростта и шумоустойчивостта на елементите поради

липса на заключения;

– увеличаване на виброустойчивостта и вибрационната якост на блоковете с 2 пъти;

– повишаване на надеждността на блоковете чрез намаляване на количеството метал

лизирани дупки, които са потенциален източник на дефекти;

технологични:

- автоматизация на монтажа и монтажа на елементи и увеличаване на производителността на труда с десетки пъти;

– изключване на операциите по изготвяне на заключения и свързаното с тях оборудване;

– намаляване на производствените площи с 50%;

- Намаляване на разходите за материали.

недостатъци:

– ограничен набор от елементи за повърхностен монтаж;

- висока цена;

- Трудност при разсейване на топлината;

- сложността на контрола и ремонта.

За повърхностен монтаж се използват следните видове корпуси:

– прости пакети за пасивни компоненти: правоъгълна форма, като резистори и кондензатори;

– тип MELF (Metal Electrode Face Bonded) с вградени електроди под формата на метализирани краища;

– сложни пакети за многотерминални полупроводникови устройства:

– малогабаритен транзистор (Small Outline Transistor – SOT);

- малогабаритни (Small Outline - SO) за интегрални схеми;

- увеличени малки по размер (Small Outline Large - SOL) за интегрални схеми;

- пластмасови кристални носители с изводи (Plastic Leaded Chip Carrier - PLCC);

– Безоловен керамичен чип носител (LCCC);

– керамични кристални носители с изводи (Leaded Ceramic Chip Carrier - LDCC);

– различни нестандартни кутии за компоненти с неправилна форма като индуктори и ключове.

Повечето чип резистори се произвеждат по технология с дебел филм, която включва отгряване на смеси от метални оксиди и керамика (или стъкло), отложени върху керамични субстрати, като се използва например ситопечат. По същия начин се изработват контактните подложки на резисторите. Резисторите често са покрити с пасивиращ слой стъкло. След лазерно подрязване и епоксидно покритие, субстратите се нарязват на отделни чип резистори.

Силициеви диоди, високочестотни фиксирани дросели, танталови кондензатори, метални филмови резистори и устройства за защита от пренапрежение се произвеждат в пакети от тип MELF, но в най-големи количества се произвеждат постоянни керамични кондензатори и графитни филмови резистори.

Минитранзисторният пакет SOT се използва за пакетиране на дискретни полупроводникови устройства: единични биполярни и полеви транзистори, диоди, ценерови диоди и др. Пакетът TO-236 се използва за пакетиране на кристали с площ до 19,35 mm 2 и разсейвана мощност 200 mW, а вторият пакет, TO-243, е предназначен за кристали с площ 38,7 mm 2, мощност до 500 mW при 25˚С. И двата корпуса с три извода са много прости по дизайн: за TO-236 клемите се отклоняват последователно от всяка страна на корпуса, докато за TO-243 те са разположени от едната страна на корпуса, а централният терминал е с голям размер за по-добро разсейване на топлината.

Интегрална схемав мини-пакет, SOIC/SOL прилича на по-малка версия на традиционен пакет с двойна лента (DIP). Мини пакетите обикновено се предлагат в дизайни с 8, 14 и 16 щифта, с щифтове на крилата на чайка, разположени на 1,27 мм стъпка (Фигура 5.14, а).Голямото предимство на този калъф е подобрените характеристики на теглото и размера в сравнение с неговия DIP аналог: той е 70% по-малък по обем, 30% по-малък по височина, а масата на такъв калъф е само 10% от масата на по-големия му колега. Освен това мини-кейсът има по-добри електрически характеристики, което определя скоростта на сигнала. За да се преобразува топологията на конвенционална DIP верига в SOIC/SOL пакет, трябва да се направят само малки промени, тъй като изводите са същите, но общият размер на платката може да бъде намален.

Ориз. 5.14. Видове пакети с микросхеми.

Стандартен мини корпус тип SO (фиг. 5.14, б)има ширина 3,81 мм; има и напълно подобен корпус, наречен увеличен вариант - SOL, който е с ширина 7,62 мм. Броят на щифтовете за тези случаи варира от 16 до 28.

Пластмасовият кристален носач с щифтове (PLCC), поставен от четирите страни на кутията, осигурява висока плътност на връзките и представлява почти правилен квадрат с брой щифтове от 18 до 84 (фиг. 5.14, в).Стъпката на изхода на PLCC обикновено е 1,27 или 0,635 mm, но за някои сложни VLSI се използва и 0,508 mm проводник.

Пакетът PLCC се характеризира с наличието на един ред терминали около периферията. PLCC дизайните с до 52 щифта обикновено имат гъвкави J-образни щифтове, които са огънати под шасито, когато са монтирани.

Най-често срещаният тип керамичен пакет за повърхностен монтаж е LCCC, безоловен керамичен кристален носител. Конструктивно LCCC се състои от три основни елемента: метализирана керамична основа, метално покритие и уплътнителен материал, най-често специална спойка. В ъглите на корпуса няма контактни подложки, корпусът има два ориентиращи ключа: единият е за оптично отчитане, другият е под формата на фаска. Тези кутии са избрани за взискателни приложения като военни, комуникационни и космически, тъй като могат да бъдат силно уплътнени. Въпреки това, LCCC имат значителни недостатъци. Основното сред тях е несъответствието на коефициента на термично разширение (TCE) между опаковката и стандартната стъкло-епоксидна плоча, което допринася за образуването и развитието на дефекти на спойките по време на тежки термични цикли или голямо разсейване на мощността. Освен това тези калъфи са сравнително скъпи за производство.

Оловните керамични кристални носители (LDCC/CCC) решават проблема с TCR съвпадението, въпреки че са по-скъпи, структурно по-сложни и подходящи само за военни и други критични приложения, където цената не е основният критерий за избор на компоненти.

PGA пакетът има тънки щифтове, подредени в матричен ред (Фигура 5.14, G).

Голите елементи, предназначени за повърхностен монтаж, се доставят на пластмасови ленти, навити на рулони, в специални тръбни магазини или в насипно състояние. За монтажа им върху ПП се използват автоматични подложки. Машината M-2501 съдържа подаващо устройство за подаване на дъски, система за позициониране, устройство за въртене на дъската, вакуумно захващане, модул за втвърдяване на ултравиолетово лепило, който закрепва компонента, и магазин за сглобени продукти. Компонентите се захранват по програмата от 60 намотки. За да се предотврати повреда на активните елементи по време на транспортиране, в диелектричния материал на лентата по време на формоването се въвежда въглероден пълнител с антистатични свойства.

По-гъвкава е машината MS-30 от Excellon Micronetics (САЩ). Може да се справи с всякакви налични компоненти за повърхностен монтаж. Компонентите се подават до позициите на вакуумния захват на макари, в магазини или насипно от вибриращ бункер. Машината има три режима на работа. При първия вакуумната глава хваща компонента, търкаля го върху барабан, покрит с паста за спояване или епоксидна смола, и го поставя на място на дъската. Във втория режим се прави същото с двойно разпръскване, а в третия режим само захващането и монтажа на елемента.

В машината MT1 Microplacer (САЩ) компонентите се захващат от приспособление, в което е програмирано налягането на захващане и то определя размерите на компонента, осигурявайки функции за контрол на размерите. Приспособлението има и центриращ механизъм, който прави ориентацията и прецизното поставяне на компонента в подаващото устройство по-малко критични. Системата за оптично разпознаване сканира всички сглобени платки в режим на сканиране, като подчертава дефектните.

Автоматичните стекери за повърхностен монтаж се сглобяват с модули, които изпълняват други функции и модули за преместване на дъски. Най-съвършеното е оборудването на Universal (САЩ). В него се поставят две дъски наведнъж и докато върху едната се нанася точно дозирано количество лепило, компонентът се монтира на втория. Инсталираните компоненти подлежат на оперативен контрол и при отклонение на параметъра се заменят с изправни.

Повърхностният монтаж може да се извърши по три различни начина. Първият предвижда поставянето само на компоненти за проходни отвори от горната страна на дъската и компоненти за повърхностен монтаж от долната страна. Елементите са свързани към платката чрез вълново запояване. Въпреки това, конвенционалната вълна на спойка е неефективна за монтиране на микро пакети, тъй като спойката не може да тече под тях и да достигне до екранираните или метализирани контактни подложки. Използването на двойна вълна, идваща от два резервоара, дава възможност да се осигури пълно покритие на метализираните зони с припой по целия периметър. Вторичната вълна също така премахва излишната спойка от полеви фуги.

В случай на смесено подреждане на компонентите от всяка страна на платката (втори вариант), процесът на сглобяване става по-сложен (фиг. 5.15). Първо, компонентите се монтират в микро-кутии чрез преливане на спойка, а след това останалите се сглобяват с вълна от спойка. За разтопяване на спойката се използва индивидуален или групов инструмент (фиг. 5.16). Той улавя микрокорпуса (а),слиза върху платката (b) и разтопява спойката върху контактните подложки (в).След това инструментът се издига (d).

Фиг.5.15 Схема за монтаж и монтаж на ПП със смесено разположение на компонентите

Ориз. 5.16 Монтиране на микрокалъфа върху платката със специален инструмент:

1 - тласкач, 2 - инструмент; 3 - микрокейс

Буташът задържа елемента, докато спойката кристализира. Температурата се поддържа в инструмента с висока точност, за да се предотврати прегряване на кристала в микрокорпуса. С помощта на инструмента можете да извършвате и ремонтни дейности.

Третият вариант предвижда инсталиране на елементи само върху повърхността на печатната платка чрез различни методи на запояване.