Мягкие припои

Припои

Припои применяют при пайке металлов. В отличие от сварки, когда расплавляют кромки соединяемых изделий, при пайке металлы нагревают лишь до температуры плавления припоя, а сами спаиваемые металлы при этом не плавятся, а растворяются в припое. Прочность пайки зависит от глубины взаимного проникновения контактирующих материалов. Для обеспечения процессов диффузии припой должен хорошо смачивать поверхность спаиваемых металлов и хорошо затекать в зазор, образуемый кромкой изделий.

Часто вы будете призваны выполнять работу по пайке серебра. В таблице 6-2 перечислены различные типы сплавов для пайки серебра и их характеристики. Популярным способом нанесения серебристого паяного металла на трубу является использование колец из серебряного сплава, как показано на рисунке 6. Это практичный и экономичный способ добавления серебряного сплава при использовании системы производственных линий. Другой метод пайки твердым припоем с использованием предварительно установленных пайки для пайки показан на рисунке 6 Требования каждого задания различаются; однако, благодаря опыту, вы можете стать способным выбрать правильную процедуру для получения качественной пайки.

Припои делятся на мягкие и твердые, различаемые по температурам плавления.

К мягким припоям относятся сплавы олова и свинца с температурой плавления до 350°С. Мягкие припои отличаются хорошей смачиваемостью и жидкотекучестью. Из них наиболее распространены ПОС-90 (89…90 % Sn; 0,10…0,15 % Sb; ост. Рb ), с температурой плавления 222°С. Мягкие припои применяют для пайки бытовой посуды, тары для консервов и медицинской аппаратуры. Припой ПОС-40 (39…40 % Sn; 1,5…2 % Sb; ост. Рb ) с температурой плавления 235°С применяют для пайки медных, железных и латунных изделий, а также для электроаппаратуры. Припой ПОС-30 (29…30 % Sn; 1,5…2 % Sb; ост. Рb ; T пл = 256°С) используют для пайки латуни, меди, цинка, оцинкованной жести, белой жести, радиоаппаратуры. Припой ПОС-18 (17…18 % Sn; 2…2,5 % Sb; ост. Рb; T пл = 277 °С) применяют для пайки предметов широкого потребления, лужения железа, пайки свинца, латуни, меди.

Таблица 6 - Металлические сплавы на основе пайки серебром. Рисунок 6 - Соединения из серебристого сплава, предназначенные для использования предварительно установленных колец из серебряного сплава. Сплав образует почти идеальное филе, и дальнейшая отделка не требуется.

Рисунок 6 - Бункер инструментальной обработки, показывающий, как карбидная вставка припаивается к корпусу инструмента, используя предварительно установленные пайки для припоя. Сварочная сварка - это процедура, используемая для соединения двух кусков металла. Он очень похож на сварку плавлением, за исключением того, что основной металл не расплавляется. Металл наполнителя распределяется на металлические поверхности путем лужения. Сварочная сварка часто производит связи, которые сопоставимы с соединениями, полученными с помощью сварки плавлением без разрушения характеристик основного металла.

При повышении содержания свинца в припоях снижается прочность пайки большинства материалов. Для низкотемпературной пайки используют и оловянноцинковые припои, которые маркируются как ПОЦ . Припой ПОЦ-90 (90 % Sn, 10 % Zn ) имеет самую низкую температуру плавления, которая составляет 200 0 С. Припои этой серии (ПОЦ-60, ПОЦ-70, ПОЦ-90 ) применяют для пайки алюминия и его сплавов.

Сварочная сварка также называется бронзовой сваркой. Сварочная сварка имеет много преимуществ перед сваркой плавлением. Это позволяет вам присоединяться к разнородным металлам, минимизировать тепловые искажения и уменьшать интенсивный предварительный нагрев. Другим побочным эффектом сварки пайкой является устранение накопленных напряжений, которые часто присутствуют при сварке плавлением. Это чрезвычайно важно при ремонте больших отливок. Недостатками являются потеря прочности при воздействии высоких температур и невозможность выдерживать высокие напряжения.

Перед пайкой соединяемые поверхности очищают наждачной бумагой, затем обрабатывают флюсом, в качестве которого часто используют хлористый цинк. Для пайки цинка и цинковых сплавов вместо флюса применяют 10 %-ный раствор соляной кислоты, а при пайке меди - канифоль. При пайке мягкими припоями для облегчения диффузии и получения прочных соединений необходим предварительный подогрев.

Оборудование, необходимое для сварки припоем, в основном идентично оборудованию, используемому при пайке. Поскольку для сварки пайкой обычно требуется больше тепла, чем при пайке, рекомендуется использовать оксиацетиленовую или окси-маппирующую горелку.

Основными элементами сварочного стержня для пайки являются медь и цинк. Эти элементы улучшают пластичность и высокую прочность. Для улучшения сварочных характеристик стержня также добавляются небольшие количества железа, олова, алюминия, марганца, хрома, свинца, никеля и кремния. Они способствуют раскислению металла сварного шва, увеличению потока и уменьшению шансов на дым. В таблице 6-3 перечислены некоторые металлы из сплава на основе медного сплава и их использование. Наиболее часто используются латунные сплавы для пайки и военно-морская латунь.

К числу твердых припоев относятся медноцинковые, меднофосфористые и медносеребряноцинковые. Твердыми припоями паяют сталь, чугун, медь, бронзы. Одним из них является ПМЦ-36 (36…30 % Сu; ост. Zn; T пл = 833 °С ). К числу медноцинковых припоев относятся также ПМЦ-48 и ПМЦ-54 . В первом из них содержится 46…50 % Сu , во втором - 52…56 % Сu . Температуры их плавления 850 и 870 °С соответственно.

Выбор подходящего паяльного наполнителя зависит от типа базовых металлов. Таблица 6 - Металлопластиковые металлы. Правильное флюсование имеет важное значение для сварки припоем. Если поверхность металла не очищена, наполнитель не будет плавно и равномерно течь по поверхности сварного шва. Даже после механической очистки некоторые оксиды часто остаются и мешают потоку наполнителя. Использование правильного флюса устраняет эти оксиды.

Флюс может быть нанесен непосредственно на область сварки или может быть нанесен путем погружения нагретого конца стержня в поток. Как только поток прилипает к стержню, он затем может быть перенесен в зону сварки. Также имеется префлюксный паяный сварочный стержень, что исключает необходимость добавления флюса во время сварки.

Меднофосфористые припои, например ПМФ-7 (7 % Р ; ост. Сu ), позволяют паять медь без применения флюса, что упрощает и ускоряет процесс. Серебряные припои, основные из которых ПСр-12 (36 % С; 52 % Zn; 12 % Аg; Т пл = 785 °С ), ПСр-25 (40 % Сu; 35 % Zn; 25 % Аg; T пл = 765 °С ), ПСр-45 (30 % Сu; 25 % Zn; 45 % Аg; Т пл = 720 °С ) применяют в виде прутков, лент, зерен.

Подготовка кромки необходима при пайке. Края толстых деталей могут быть скошены шлифованием, обработкой или подачей. Нет необходимости скосить тонкие детали. Металл должен быть ярким и чистым как на нижней, так и на верхней части сустава. Чистка с помощью файла, стальной шерсти или абразивной бумаги удаляет большинство посторонних веществ, таких как масло, смазки и оксиды. Использование надлежащего потока завершает процесс и позволяет получать лужение.

После подготовки краев детали необходимо выровнять и удерживать в месте для процесса сварки припоем. Это можно сделать с помощью зажимов, сварных швов или их комбинации. Следующим шагом является предварительный нагрев сборки для уменьшения расширения и сжатия металлов во время сварки. Используемый вами метод зависит от размера литья или сборки.

Для пайки стальных деталей рекомендуется применять припои с меньшим содержанием цинка, для пайки же медных сплавов - наоборот, с более высоким содержанием цинка. Серебряные припои обладают не только хорошей жидкотекучестью и коррозионной стойкостью, но и дают прочные соединения, выдерживающие значительные ударные и вибрационные нагрузки.

Как только предварительный нагрев завершен, вы можете начать процесс лужения. Отрегулируйте пламя горелки на слегка окислительное пламя и поток сустава. Благодаря опыту вы обнаружите, что использование большего количества флюса во время процесса лужения дает более сильные сварные швы. Нанесите тепло на основной металл, пока металл не станет красным. Растопите часть пайки пайки на поверхность и позвольте ей проложить по всему суставу. Возможно, вам придется добавить больше наполнителя, чтобы завершить лужение.

На рис. 6-19 показан пример лужения, используемого методом обратной сварки. Рисунок 6 - Чугун с паяным сварным швом, использующий метод обратной обработки. Контроль температуры очень важен. Если основной металл слишком горячий, наполнитель металла пузырится или бежит, как бусины воды на горячей кастрюле. Если наполнительный металл образует маленькие шарики и убегает от металла, то основной металл слишком холодный.

При пайке твердыми припоями спаиваемые поверхности также необходимо тщательно очистить. В качестве флюса применяют буру, борную кислоту и их смеси. При пайке алюминия и его сплавов в качестве флюса используют 30 %-ный спиртовой раствор смеси, состоящей из 90 % ZnСl 2 ; 2 % NаСl и 8 % АlСl 3 .

При изготовлении стальных изделий часто применяют пайку медью в специальных электрических печах с защитной атмосферой. В этом случае детали спаиваемых узлов собирают вместе и на места швов укладывают медную проволоку или ленту. Нагретая до 1150…1200 °С медь затекает в места швов. Иногда пайку проводят в нефтяных или газовых печах. В этом случае целесообразно применять флюсы для очистки от сажи. При проведении пайки, в соляных печах-ваннах расплавленные соли защищают металл от окисления, и поэтому пайку можно вести без засыпки швов флюсом.

После того, как базовый металл подвергнут консервированию, вы можете начать добавлять шарики наполнителя в соединение. Используйте небольшое круговое движение с факелом и запустите бусины, как и при обычной сварке плавлением. По мере продвижения, продолжайте добавлять поток в сварной шов. Если сварной шов требует нескольких проходов, убедитесь, что каждый слой слит с предыдущим.

После того, как вы завершили операцию сварки припоем, нагрейте область вокруг соединения с обеих сторон на несколько дюймов. Это обеспечивает равномерную скорость охлаждения. Когда соединение холодное, удалите лишний поток или любые другие частицы с жесткой проволочной щеткой или стальной шерстью.

Пайка твердыми припоями

К атегория:

Пайка

Пайка твердыми припоями

Пайку твердыми припоями применяют для получения прочных и термостойких швов.

Пайку твердыми припоями осуществляют, соблюдая следующие основные правила:

– как и при пайке мягкими припоями, повеохности подгоняют друг к другу припили-ванием, тщательно очищают от грязи, окислов и жиров механическим или химическим способом;

– подогнанные детали в месте спая покрывают флюсом, на место спая накладывают кусочки- припоя (медные пластинки) и закрепляют мягкой вязальной проволокой;

– подготовленные детали (заготовки) нагревают паяльной лампой, в кузнечном горне или электропечи;

– когда припой расплавится, деталь снимают с огня и держаг в таком положении, чтобы припой не мог стекать со шва;

– затем деталь медленно охлаждают. Охлаждать детали с напаянной пластинкой в воде нельзя, так как это ослабит прочность соединения.

Цель состоит в том, чтобы повысить их стойкость к истиранию, удару, коррозию, эрозию или получить другие свойства. Кроме того, изнашивание также может использоваться для создания низкорослых деталей. Его часто называют твердым покрытием, шлифованием, наплавкой или наплавкой.

Как сварщик, бывают случаи, когда вам необходимо наращивать и надеть металлические детали из различных видов строительной техники. Эти части включают в себя режущие кромки скребковых или бульдозерных лезвий, зубчатых колес и лопаточных или раскладушек. Вы можете даже носить новые лезвия или лопаточные зубы, прежде чем они будут введены в эксплуатацию в первый раз. Существует несколько различных способов изнашивания; однако в этом обсуждении мы рассмотрим только процесс оксигеназа износа.

Применяют другой способ пайки: подготовленную деталь (изделие) нагревают и обсыпают бурой, затем нагревают и к месту соединения подводят конец медной или латунной проволоки, которая, расплавляясь, заливает место спая. По мере охлаждения спаянные детали промывают в воде, протирают сухими тряпками и просушивают; шов зачищают наждачной бумагой или опиливают напильником.

Это отличное средство для снижения затрат на техническое обслуживание и простоев. Эти и другие преимущества износа сводятся к увеличению срока службы и высокой эффективности оборудования. Вождение с использованием оксигазного пламени во многом напоминает сварку припоем. В любом случае изнашивание представляет собой способ, при котором слой металла одной композиции соединяется с поверхностью металла другой композиции. Процесс жесткой наплавки подходит для всех низкоуглеродистых сплавов и нержавеющих сталей, а также для монелей и чугуна.

Дефекты при пайке, их причины и меры предотвращения следующие:

припой не смачивает поверхность паяемого металла вследствие недостаточной активности флюса, наличия окисной пленки, жира и других загрязнений. Для предотвращения несмачивания в состав флюса добавляют фтористые соли или увеличивают его количество, улучшают обработку деталей, удаляя следы коррозии, жира; наплывы или натеки припоя вследствие недостаточного прогрева детали, припой не расплавился.

Он не предназначен для алюминия, меди, латуни или бронзы, так как температура плавления этих материалов запрещает использование процесса твердой наплавки. Можно увеличить твердость алюминия, нанеся на поверхность цинко-алюминиевый припой. Медь, латунь и бронза могут быть улучшены в их износостойкости путем наложения бронзы. Углеродистые и легированные стальные стали могут быть подвергнуты поверхностному отверждению, но они создают трудности из-за частых проявлений усадки и деформационных трещин. Если вы нанесете поверхность этими материалами, они должны быть в отожженном состоянии, а не в твердом состоянии.

Рис. 1. Лужение деталей: а - погружением в ванну с оловом, б - нагрев деталей для облуживания, в - обслуживание растиранием олова

Безопасность труда при выполнении паяльных работ и лужении. Рабочие места, предназначенные для выполнения работ по пайке мелких деталей, должны оборудоваться местными вытяжными устройствами, обеспечивающими скорость движения воздуха непосредственно на месте пайки не менее 0,6 м/с.

При необходимости термическую обработку и упрочнение можно выполнить после операции наплавки. Окуните часть маслом, а не водой. Операция наплавки с использованием металлического наполнителя из сплава на основе меди дает относительно мягкую поверхность. Бронзы, упрочняющие работу, мягки при нанесении и обеспечивают отличную устойчивость к износу при трении. Имеются другие типы сплавов, которые создают коррозию и износостойкость при высоких температурах. Материалы для протирки изготавливаются многими различными производителями; поэтому убедитесь, что сплавы наполнителя, которые вы выбрали для конкретного покрытия, соответствуют спецификациям.

В помещениях, где выполнялись паяльные работы, должно производиться мытье полов, сухая уборка пола не разрешается. Хранение одежды в помещениях, где производится пайка, запрещается.

В непосредственной близости от рабочих мест, предназначенных для выполнения работ по пайке мелких деталей мягкими припоями, должны устанавливаться: умывальник, бачок с 1%-ным раствором уксусной кислоты для предварительного обмывания рук и легкообмы-ваемые переносные емкости для сбора бумажных или хлопчатобумажных салфеток и ветоши. Около умывальника постоянно должны быть мыло, щетки, салфетки для вытирания рук. Применение полотенец общего пользования не разрешается.

Двумя типами материалов для твердой обработки в общем случае являются сплавы на основе железа и карбид вольфрама. Эти материалы содержат никель, хром, марганец, углерод и другие упрочняющие элементы. Они используются для ряда приложений, требующих разной степени твердости. Сварщик часто работает с сплавами на основе железа, когда он наращивает и восстанавливает детали строительной техники.

Вы используете это для создания износостойких поверхностей на стальных деталях. Карбид вольфрама является одним из самых твердых веществ, известных человеку. Карбид вольфрама можно наносить в виде вставок или композитного стержня. Вставки не расплавляются, но привариваются или пайки к основному металу, как показано на рисунке 6. Шток применяется с той же технологией вскрытия, что и для кислородной сварки; требуется слегка науглероживающая регулировка пламени.

Подготовка металлов и процесс пайки связаны с выделением пыли, вредных паров цветных металлов и солей, которые, попадая в организм человека через дыхательные органы, пищевод или кожу, вызывают раздражение слизистой оболочки глаз, поражение кожи и отравление.

Поэтому при пайке, и лужении необходимо соблюдать следующие правила;

рабочее место паяльщика должно быть оборудовано местной вентиляцией;

не допускается работа в загазованных помещениях;

после окончания работы и перед принятием пищи тщательно мыть руки мылом;

химикаты засыпать осторожно малыми порциями, не допуская брызг.

Правильная подготовка металлических поверхностей является важной частью операций по износу. Удостоверьтесь, что на поверхности металла удалены окалины, ржавчина и посторонние вещества. Вы можете очищать металлические поверхности путем шлифовки, механической обработки или измельчения. Края пазов, углов или углублений должны быть хорошо закруглены, чтобы предотвратить перегрев основного металла и обеспечить хорошую подушку для материала для изнашивания.

Материал для намазывания наносят так, что он образует тонкий слой поверх основного металла. Толщина осадка обычно составляет от одной шестнадцатой до одной восьмой дюйма и редко превышает одну четверть дюйма. Обычно он осаждается за один проход. В тех случаях, когда износ обширен, может возникнуть необходимость в использовании насадки для наплавки перед износом.

Попадание кислоты в глаза может вызвать слепоту, испарения кислот очень вредны;

серную кислоту хранить в стеклянных бутылях с притертыми пробками в плетеных корзинах с мягкой прокладкой;

пользоваться только разведенной кислотой. При разведении кислоту следует вливать в воду тонкой струей, непрерывно помешивая раствор. Запрещается лить воду в кислоту, так как при соединении воды с кислотой происходит сильная химическая реакция с выделением большого количества теплоты. Даже при небольшом количестве воды, попадающей в кислоту, вода быстро нагревается и превращается в пар, что может привести к взрыву; – не допускаются ручные операции, при которых возможно непосредственное соприкосновение кожи работающего (промывка, притирка изделий, розлив и др.) с дихлорэтаном (огнеопасная ядовитая жидкость) или содержащими его смесями; – при нагреве паяльника соблюдать общие правила безопасного обращения с источником нагрева; – при работе с паяльными лампами: проверить исправность лампы, горючее наливать в лампу не более 75% емкости; недопустимо доливать или наливать горючее в не-остывшую лампу; керосиновую лампу заправлять только керосином; работать электрическим паяльником, ручка которого должна быть сухой и не проводящей тока.

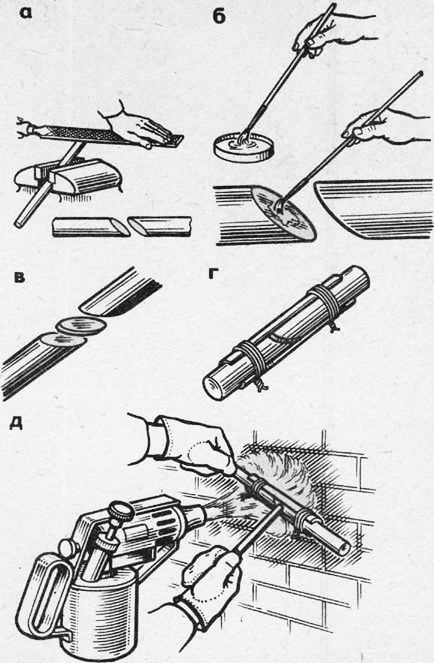

Рис. 2. Пайка твердыми припоями: а - подгонка поверхностей деталей, б - смазывание поверхностей деталей флюсом, в - вставка медной пластины, г - фиксирование соединяемых деталей направляющей прокладкой, д - нагрев деталей

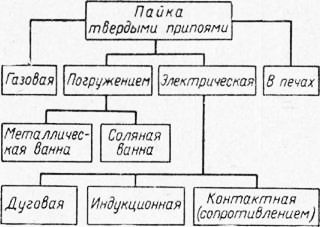

Имеется несколько способов пайки твердыми припоями. Эти способы могут быть классифицированы по способу нагрева металла в процессе пайки. Обычно твердые припои разделяются на медные, медно-цинковые, медно-никелевые и серебряные. Отдельную группу составляют алюминиевые припои. Наиболее важные твердые припои стандартизованы.

Припой ПМЦЗ б из-за низкой прочности и хрупкости в машиностроении не применяется. Припои ПМЦ48 и ПМЦ54 ввиду недостаточной пластичности и низкой вибростойкости паянных ими соединений применяются мало. Наибольшее распространение получили припои JI62 и JIOK 62-06-04, дающие прочные паяные соединения. Предел прочности припоя JI62 составляет 30 кГ/мм2 при относительном удлинении 35 %.

Основой большинства флюсов для твердой пайки является бура Na2B407, кристаллизующаяся с десятью частями воды в крупные прозрачные бесцветные кристаллы Na2B407 ЮН20. Кристаллическая бура начинает плавиться при 75 °С; по мере

усиления нагрева она постепенно теряет воду, сильно вспучиваясь и разбрызгиваясь, и переходит в безводную соль - плавленую или жженую буру, плавящуюся при температуре 783 °С. Бура в расплавленном состоянии может быть нагрета до высоких температур без заметного испарения; она весьма жидкотекуча и энергично растворяет окислы многих металлов, в особенности окислы меди.

Для пайки нержавеющей стали применяется смесь из равных частей буры и борной кислоты, замешанных на насыщенном водном растворе хлористого цинка до пастообразного состояния. При пайке серого ковкого чугуна для выжигания графита и увеличения чистой металлической поверхности, смачиваемой припоем, во флюсы часто вводят сильные окислители (хлорат калия, перекись марганца, окись железа и т. д.).

Флюсы могут иметь форму порошка или пасты. Применяются также флюсы и в виде жидких растворов, например раствор буры в горячей воде. Иногда целесообразно применять прутки припоя, покрытые флюсом. Флюсующее действие могут оказывать составные части самого припоя. Например, фосфор, окисляясь в фосфорный ангидрид, является хорошим флюсом для меди и медных сплавов, восстанавливая окислы и переводя их в легкоплавкие фосфорнокислые соединения. Поэтому фосфористые медные ири-пои не требуют флюсов для пайки медных сплавов, что очень удобно на практике.

Рис. 1. Классификация способов пайки твердыми припоями

Порошкообразные флюсы можно посыпать тонким слоем на кромки, причем часто применяется предварительный подогрев кромок, с тем чтобы частицы флюса плавились, прилипая к металлу, и не сдувались пламенем горелки при пайке. В порошкообразный флюс можно также обмакивать конец прутка припоя, нагретый выше температуры плавления флюса, который прочно пристает к прутку. Пасты и жидкие растворы наносят кистью или в них обмакивают припой. Можно изготовлять пасту из флюса с порошкообразным припоем и наносить ее на кромку перед пайкой.

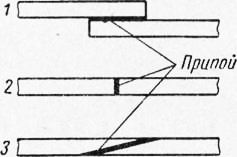

Для пайки имеют важное значение подготовительные работы, часто определяющие качество соединения. Широко применяются три основные формы паяных соединений: нахлесточное, стыковое и соединение «в ус» (рис. 239). Наиболее распространенным является нахлесточное соединение, удобное для выполнения и весьма прочное. Увеличивая перекрытие нахлесточного соединения, можно повышать его прочность и в большинстве случаев достигнуть равнопрочности с основным металлом. Стыковое соединение имеет лучший внешний вид и при хороших припоях и правильном выполнении часто может обеспечить достаточную прочность (предел прочности может доходить до 40- 45 кГ/мм2). Стыковое соединение применяется в тех случаях, когда удвоение толщины металла нежелательно. Соединение в ус, требующее усложненной подготовки кромок, совмещает преимущества стыкового и нахлесточного соединений и обеспечивает хороший внешний вид и отсутствие выступающих кромок. Соединение в ус дает возможность достичь равнопрочности с целым сечением за счет увеличения рабочей площади соединения.

Существенное значение имеет величина зазора между соединяемыми кромками, которая должна быть малой как для улучшения всасывания жидкого припоя действием капиллярных сил, так и для увеличения прочности соединения. Для серебряных припоев рекомендуется зазор 0,05-0,15 мм; для пайки медью в защитном газе рекомендуются зазоры 0,1-0,2 мм. Строгие требования в отношении величины зазора заставляют производить достаточно чистую механическую обработку поверхностей, так как грубая обработка, например опиловка напильником или опескоструивание, может быть причиной чрезмерного расхода припоя в соединении и резкого падения его прочности.

Для хорошего смачивания припоем поверхность, подлежащая пайке, должна быть безукоризненно чистой. Обезжиривать можно горячей щелочью, трихлорэтиленом или четыреххлористым углеродом. Окислы удаляют травлением в кислотах с последующей тщательной промывкой и сушкой.

Рис. 2. Формы паяных соединений: 1 - нахлесточное; 2 - стыковое; з - «в ус»

Механическую очистку производят протиркой ветошью, тонкой наждачной бумагой, шлифованием мелкозернистыми шлифовальными кругами, щетками и т. д. При сборке часто предварительно наносят флюс на кромки и размещают припой между кромками; в этом случае применяют припой в форме фольги или тонкого порошка, или же припой в виде проволоки или ленты, помещаемой около места пайки.

Собранные детали перед пайкой должны быть достаточно прочно скреплены проволочными связками, шпильками, точечной сваркой и т. д., с тем чтобы устранить возможность смещения деталей при нагреве и в процессе пайки. Поверхность изделий, которая не должна облуживаться, покрывают перед пайкой пастой из мела, глины, графита или их смесей, или смачивают раствором хромовой кислоты и тому подобными веществами, устраняющими прилипание припоя к поверхности изделия.