Поверхностный монтаж печатных плат , также называемый ТМП (технология монтажа на поверхность), SMT (surface mount technology) и SMD-технология (от surface mount device - прибор, монтируемый на поверхность), появился в 60-х годах XX века и получил широкое развитие в конце 80-х годов. Данная технология является наиболее распространенным на сегодняшний день методом конструирования и сборки электронных узлов на печатных платах. Основным ее отличием от «традиционной» технологии монтажа в отверстия является то, что компоненты монтируются на поверхность печатной платы, однако преимущества технологии поверхностного монтажа печатных плат проявляются благодаря комплексу особенностей элементной базы, методов конструирования и технологических приемов изготовления печатных узлов.

Появление технологии поверхностного монтажа

Предпосылками к появлению технологии поверхностного монтажа явились растущие требования к микроминиатюризации и технологичности печатных узлов при автоматизированной сборке в условиях расширения области применения электроники как для специальных, так и для бытовых нужд во второй половине XX века.

Монтаж микросхем на поверхностные контактные площадки без отверстий, так называемый планарный монтаж , в то время успешно применялся в специальной технике. Корпуса микросхем для планарного монтажа имели выводы по двум или четырем сторонам. Обрезка и формовка выводов осуществлялась перед установкой, после чего микросхема фиксировалась на клей или подпайкой и припаивалась специальными роликовыми или гребенчатыми паяльниками, либо на установке пайки волной. До сих пор иногда ошибочно планарную технологию смешивают с технологией поверхностного монтажа.

С другой стороны, во время появления поверхностного монтажа существовала и другая технология: технология гибридных модулей и микросхем , в которых применялись компоненты с укороченными выводами или вообще без выводов, устанавливаемые на керамические подложки. Также такие компоненты применялись в СВЧ технике, где длина выводов может оказывать существенное влияние на качество сигнала.

Технология монтажа на поверхность объединила в себе преимущества данных технологий, позволив существенно уменьшить массу и габариты печатных узлов, улучшить электрические характеристики и повысить технологичность сборки устройств на печатных платах.

Преимущества поверхностного монтажа

Технология поверхностного монтажа по сравнению с технологией монтажа в отверстия обладает рядом преимуществ как в конструкторском, так и технологическом аспекте.

Снижение габаритов и массы печатных узлов. Компоненты для поверхностного монтажа имеют значительно меньшие размеры по сравнению с элементной базой для монтажа в отверстия. Как известно, бόльшую часть массы и габаритов микросхемы составляет отнюдь не кристалл, а корпус и выводы. Размеры корпуса продиктованы в основном расположением выводов (могут существовать и другие факторы, например, требования по теплоотводу, но они значительно реже являются определяющими). Поверхностный монтаж позволяет применять компоненты с существенно меньшим шагом выводов благодаря отсутствию отверстий в печатной плате. Поперечные сечения выводов могут быть также меньше, поскольку выводы формуются на предприятии-изготовителе компонентов и не подвергаются существенным механическим воздействиям от разупаковки до установки на плату. Кроме того, эта технология позволяет применять корпуса компонентов с контактными поверхностями, заменяющими выводы.

Современная технология поверхностного монтажа позволяет устанавливать компоненты с обеих сторон печатной платы, что позволяет уменьшить площадь платы и, как следствие, габариты печатного узла.

Улучшение электрических характеристик. За счет уменьшения длины выводов и более плотной компановки значительно улучшается качество передачи слабых и высокочастотных сигналов.

Повышение технологичности. Это преимущество является, пожалуй, основным, позволившим поверхностному монтажу получить широкое распространение. Отсутствие необходимости подготовки выводов перед монтажом и установки выводов в отверстия, фиксация компонентов паяльной пастой или клеем, самовыравнивание компонентов при пайке - все это позволяет применять автоматическое технологическое оборудование с производительностью, недостижимой при соответствующей стоимости и сложности технических решений при монтаже в отверстия. Применение технологии оплавления паяльной пасты значительно снижает трудоемкость операции пайки по сравнению с ручной или селективной пайкой, и позволяет экономить материалы по сравнению с пайкой волной.

Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений даже при большом количестве выводов. При монтаже в отверстия эта операция является более сложной из-за необходимости равномерного прогрева достаточно теплоемких паяных соединений. При поверхностном монтаже теплоемкость соединений меньше, а нагрев может осуществляться по поверхности горячим воздухом или азотом. Тем не менее, некоторые современные компоненты для поверхностного монтажа являются настолько сложными, что их замена требует специального оборудования.

Снижение себестоимости. Уменьшение площади печатных плат, меньшее количество материалов, используемых в компонентах, автоматизированная сборка - все это при прочих равных условиях позволяет существенно снизить себестоимость изделия при серийном производстве.

Типичная последовательность операций

В технологии поверхностного монтажа, как правило, применяются два метода пайки: пайка оплавлением припойной пасты и пайка волной. В зависимости от применяемого метода пайки последовательность операций различна.

Основное преимущество метода пайки волной - возможность одновременной пайки компонентов, монтируемых как на поверхность платы, так и в отверстия. При этом пайка волной является самым производительным методом пайки при монтаже в отверстия. В современных конструкциях доля монтажа в отверстия постоянно снижается, а развитие более экономной и качественной селективной пайки позволяет автоматизировать пайку компонентов, монтируемых в отверстия, без применения волны. Эти факторы приводят к тому, что производители все чаще отказываются от пайки волной, применяя метод оплавления для поверхностно-монтируемых компонентов и ручную или селективную пайку для компонентов, монтируемых в отверстия.

Пайка волной, как и селективная пайка, применяется при так называемой смешанной технологии, когда на плате одновременно присутствуют компоненты, монтируемые на поверхность и в отверстия. Полностью избавиться от монтажа в отверстия в большинстве современных устройств не удается, тем не менее, множество изделий уже собирается с применением только поверхностного монтажа.

Прежде, чем привести типичную последовательность операций при использовании метода пайки оплавлением для сборки платы, не содержащей компонентов для монтажа в отверстия, рассмотрим состав и особенности паяльной пасты.

Паяльная паста

Пайка оплавлением основана на применении специального технологического материала - паяльной пасты. Она содержит три основных составляющих: припой, флюс (активаторы) и органические наполнители.

Припой в паяльной пасте содержится в виде частиц, имеющих, как правило, форму шариков. Размер шариков составляет несколько десятков микрометров, типичное значение 20-25 мкм. Форма шариков наиболее оптимальна с точки зрения нанесения пасты, поскольку они легко и предсказуемо проходят через апертуры трафарета и иглы дозаторов и приводят к минимальному износу оснастки. Кроме того, шарик, имея минимальную площадь поверхности при заданном объеме, обладает наилучшими характеристиками по окислению. Проводились эксперименты с другими формами частиц, в основном для снижения скорости разделения фракций при хранении, однако их преимущества оказались незначительными, а недостатки существенными. Размер шариков влияет на так называемую разрешающую способность пасты, т.е. минимальный размер апертуры, через которую она может быть нанесена. Минимальный размер апертуры также зависит от оборудования нанесения, но обычно считается, что он должен быть примерно в 5 раз больше среднего диаметра шарика в пасте.

Состав припойного сплава, применяемого в пастах, такой же, как и при других методах пайки. Обычно это эвтектический сплав олово-свинец, либо SAC-сплав (Sn-Ag-Cu) при применении бессвинцовой технологии. Широкое распространение получили сплавы олово-свинец с добавлением 2% серебра, обеспечивающие снижение миграции серебра с покрытия контактных поверхностей компонентов в материал припоя. Также применяются и другие сплавы, с содержанием висмута, индия, золота и других материалов.

Флюсы служат для подготовки поверхности перед пайкой. Их наличие в паяльной пасте является преимуществом метода оплавления, поскольку позволяет отказаться от операции нанесения флюса. Флюсы различаются по активности и методу удаления остатков. Активные флюсы применяются при пайке компонентов и плат с плохой паяемостью, либо когда качество подготовки поверхностей критично по другим причинам. В бессвинцовой технологии из-за худшего смачивания поверхностей припоем применяются более активные флюсы, чем при использовании оловянно-свинцовых припоев. Недостатком активных флюсов является необходимость их тщательного удаления после пайки. Остатки активных флюсов могут приводить к коррозии проводников платы в процессе эксплуатации, а также при повышенной влажности вызывать образование электролитов на поверхности плат, приводящих к гальваническим эффектам, например, росту медных дендритов.

По методу удаления остатков большинство флюсов делится на не требующие отмывки, водосмываемые и смываемые растворителями. Если флюс не требует отмывки, это не означает, что его остатков на плате после пайки нет. Остатки таких флюсов не влияют на внешний вид изделия и не приводят к выходу изделия из строя при нормальных условиях эксплуатации. Такие флюсы применяются в бытовой и лабораторной аппаратуре и имеют низкую активность. В аппаратуре, эксплуатируемой при воздействии повышенной влажности и в широком диапазоне температур, применение таких флюсов нежелательно, и их остатки должны быть удалены растворителями.

Остатки водорастворимых флюсов могут удаляться горячей деионизованной водой. Эти флюсы могут быть активны. Иногда в состав паст с водосмываемыми флюсами вводятся ПАВ, улучшающие процесс отмывки. Флюсы, требующие отмывки, должны удаляться в течение строго определенного промежутка времени после пайки. Обычно это время составляет 8 ч.

Ввиду широкой распространенности и технологичности водосмываемых флюсов и флюсов, не требующих отмывки, флюсы, смываемые растворителем, практически не применяются.

На текущий момент подавляющем большинстве случаев при сборке электроники применяются именно флюсы не требующие отмывки, т.к. это позволяет уменьшить количество операций и снизить стоимость процесса.

Прочие органические наполнители вводятся в состав паяльных паст для регулирования их свойств, таких как тиксотропность, холодная и горячая осадка, клейкость и др.

Тиксотропность пасты является одним из важнейших свойств, обеспечивающих ее качественное нанесение. Паста обладает переменной вязкостью. При прохождении через апертуры трафарета или иглу дозатора вязкость пасты уменьшается, а после нанесения - увеличивается, что позволяет зафиксировать форму отпечатка.

Осадка пасты - ее неизбежное свойство, заключающееся в растекании отпечатка со временем. Из-за холодной осадки, происходящей при нормальной температуре, время жизни отпечатков до пайки ограничено. Горячая осадка, возникающая в процессе нагрева при оплавлении, может приводить к припойным перемычкам.

Паста также обладает клеящими свойствами для первичной фиксации компонента. Нанесенная на плату паста сохраняет клейкость ограниченное время, обычно составляющее порядка 8 ч. Кроме того, следует учитывать, что из-за клейкости паста имеет свойство собирать пыль.

Часто флюс и прочие органические наполнители в составе пасты считают за одну группу компонентов, несмотря на различное их назначение.

Последовательность операций при применении технологии поверхностного монтажа с использованием пайки оплавлением

Компоненты для поверхностного монтажа не требуют специальной подготовки перед установкой. После разупаковки и очистки платы, как правило, выполняется следующая последовательность операций.

1. Нанесение паяльной пасты. Паяльная паста наносится на контактные площадки либо с помощью дозатора, либо через трафарет. При выполнении данной операции необходимо получение отпечатков, содержащих определенный объем пасты. Недостаток пасты может приводить к отсутствию соединения, избыток - к перемычкам и низкой прочности соединения. Объем пасты зависит от конструкции конкретного компонента и размера контактной площадки.

Использование дозатора - более гибкий, но менее точный и производительный метод, обычно применяющийся при опытном производстве. Пасты для дозирования поставляются в стандартных шприцах, совместимых с большей частью оборудования. На шприц устанавливаются иглы различного диаметра, обеспечивающие нанесение определенного объема пасты. Также объем пасты может регулироваться давлением и временем нанесения. При длительном дозировании паста нагревается, что изменяет ее реологические свойства и может приводить к ухудшению качества печати. Дозирование может производиться вручную, либо на автоматическом оборудовании. Некоторые автоматы установки компонентов начального уровня имеют возможность установки дозатора вместо установочной головки.

Трафаретная печать - наиболее распространенный метод нанесения пасты в серийном производстве. Паста наносится путем продавливания ракелем через апертуры (отверстия) в металлическом трафарете. Объем пасты определяется размером апертур и толщиной трафарета. Апертуры, как правило, выполняются несколько меньшими по размерам, чем контактные площадки (примерно на 5-10% с каждой стороны). В некоторых случаях для получения требуемого объема пасты применяются ступенчатые трафареты с переменной толщиной. Трафарет обычно выполняется из нержавеющей стали методом лазерной резки. Также применяются медные трафареты, получаемые травлением, однако их применение ограничено достаточно низкой разрешающей способностью.

Трафаретная печать выполняется на автоматах, полуавтоматах и вручную. Основными режимами, влияющими на качество печати, являются скорость, угол наклона и усилие ракеля. Скорость ракеля обычно задается характеристиками пасты. Типичное ее значение составляет порядка 20-25 мм/с, однако современные пасты допускают печать со скоростью 150-200 мм/с. Типичный угол наклона ракеля составляет 60º. Ракель должен двигаться таким образом, чтобы паста образовала катящийся валик.

Также важным аспектом является отделение трафарета от платы.

Автоматы выполняют нанесение полностью автоматически, включая совмещения трафарета с платой, проход ракеля, отделение трафарета и его очистку. Полуавтоматы обеспечивают необходимые угол наклона и усилие на ракель, а движение ракеля осуществляется оператором вручную по направляющим.

2. Установка компонентов. Установка компонентов осуществляется, как правило, по программе на автоматах установки из стандартных упаковок, в которых компоненты поставляются заводом-изготовителем, но при единичном и мелкосерийном производстве может применяться ручная установка с помощью вакуумного пинцета или манипулятора, а также автоматизированная установка на полуавтомате (манипуляторе с указателем места установки компонента по программе).

Производительность при ручной установке может составлять несколько сотен компонентов в час в зависимости от квалификации сборщика и сложности платы. При полуавтоматической установке производительность лежит в пределах примерно 400-700 компонентов в час.

Производительность при применении автомата в значительной степени зависит от типа автомата, сложности платы и оптимальности программы установки. Типичная производительность автоматов начального уровня лежит в пределах 1500-5000 компонентов в час. Типичная производительность серийных автоматов составляет 10-50 тыс. компонентов в час. Современные высокоскоростные автоматы обладают максимальной производительностью до нескольких сотен тысяч компонентов в час. Однако следует отметить, что максимальная производительность на практике не достигается. Для реальной оценки производительности автомата необходимо его максимальную производительность умножить на эмпирический коэффициент, зависящий от сложности устройств, выпускаемых на предприятии. В большинстве случаев данный коэффициент лежит в пределах 0,5-0,6.

В современном оборудовании захват компонентов осуществляется вакуумной головкой. Для захвата тяжелых компонентов применяются специальные насадки. Разработчики компонентов для обеспечения возможности вакуумного захвата создают сбалансированные компоненты с определенным центром масс. В некоторых случаях (например, у длинных мезанинных разъемов), возможность захвата вакуумом требует специальных деталей с широкой горизонтальной плоскостью, снимаемых с компонента после установки.

Можно выделить три группы компонентов по сложности установки: обычные компоненты (ЧИП-компоненты в корпусах до 0402 включительно, микросхемы с шагом выводов до 0,8 мм и т.п.); компоненты с мелким шагом, также называемые Fine-Pitch-компоненты, шаг выводов которых менее 0,8 мм, а также ЧИП-компоненты в корпусах 0201 и менее; микросхемы с матричным расположением выводов (BGA, μ-BGA и др.) Точность установки компонентов первой группы и мелких ЧИП-компонентов на паяльную пасту должна обеспечивать попадание вывода или контактной поверхности компонента своей большей частью (порядка 80%) на контактную площадку и отсутствие попадания на соседнюю площадку. Высокой точности установки не требуется, поскольку при оплавлении силы поверхностного натяжения пасты центрируют компонент. Установка компонентов второй группы без применения автомата весьма сложна, а компонентов третьей группы в производственных условиях практически невозможна. При автоматической установке компоненты второй и третьей группы требуют высокоточных автоматов, которые для установки обычных компонентов в серийном производстве, как правило, не применяются из-за снижения производительности. Поэтому при наличии на плате компонентов различных групп установка производится, как минимум, в два этапа: сначала на высокопроизводительном оборудовании устанавливаются обычные компоненты, поскольку они менее чувствительны к возможному смещению при дальнейших операциях, а затем на высокоточном оборудовании - Fine-Pitch и прочие компоненты. В мелкосерийном и единичном производстве для установки компонентов с мелким шагом и матричным расположением выводов применяются специальные прецизионные установки с оптической системой совмещения.

3. Пайка оплавлением. Процесс оплавления припоя, содержащегося в паяльной пасте, выполняется в печах путем нагрева печатной платы с компонентами. Нагрев может осуществляться различными способами: инфракрасный (ИК), конвекционный нагрев и нагрев в паровой фазе. Наиболее широкое распространение получил конвекционный нагрев.

ИК-нагрев осуществляется ИК лампами. Основным недостатком ИК-метода является зависимость температуры от степени черноты нагреваемой поверхности, в результате чего корпуса компонентов часто нагреваются до бόльших температур, чем паста. Из-за неравномерности нагрева данный метод в настоящее время самостоятельно практически не применяется. В некотором оборудовании ИК-метод используется в комбинации с конвекцией. Конвективная пайка осуществляется с помощью потоков горячего воздуха или азота. Печи, предназначенные для серийного производства, позволяют получить достаточно равномерный нагрев. Возможность применения азота позволяет получать более качественные паяные соединения. Пайка в паровой фазе осуществляется путем передачи тепла от испаренного теплоносителя. Данный метод является самым безопасным для изделия, но и самым дорогим.

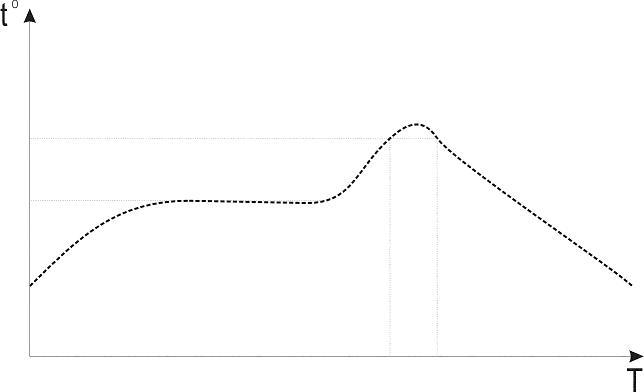

Пайка оплавлением выполняется путем изменения температуры по заданному закону, называемому температурным профилем пайки (). Типичный профиль состоит из постепенного нагрева с заданной скоростью до температуры предварительного нагрева (первый фронт), выдержки (первая ступень), нагрева до т.н. пиковой температуры (второй фронт), превышающей температуру плавления припоя, небольшой выдержки (вторая ступень) и охлаждения с заданной скоростью.

Рис. 1.

Фронты температурного профиля должны иметь определенный наклон, что необходимо для снижения теплового удара. Наклон фронта определяется свойствами паяльной пасты, требованиями, предъявляемыми изготовителями компонентов и конструкцией платы. Если нагрев оказывается слишком быстрым, это может привести к повреждению платы или компонентов, а также неоптимальной работе паяльной пасты. Если нагрев слишком медленный, это необоснованно удлиняет операционный цикл пайки. Типичные значения скорости нагрева лежат в пределах от 2 до 3 ºС/с.

Первая ступень необходима для прогрева платы и компонентов, удаления из них влаги, активации флюса и частичного удаления органических наполнителей, содержащихся в паяльной пасте (высушивание пасты). Температура ступени зависит, в основном, от типа пасты и, как правило, лежит в пределах 100-150ºС для паст на основе эвтектического оловянно-свинцового припоя и 150-175ºС для бессвинцовых паст.

Вторая ступень представляет собой собственно пайку. В этой части профиля осуществляется испарения большей части органических составляющих, включая флюс, и оплавление припойных шариков. Пиковая температура и время выдержки при температуре, выше точки плавления припоя, зависят от многих факторов и выбираются, как правило, для каждого изделия индивидуально. Пониженные температура и время выдержки могут привести к отсутствию плавления припоя, повышенные - к повреждению компонентов, платы, а также вскипанию флюса, что приводит к разбрызгиванию припоя с образованием дефекта «припойные шарики». Разность между максимальной и минимальной допустимыми пиковыми температурами называется окном процесса. Для бессвинцовых сплавов из-за более высокой температуры плавления окно процесса уже, чем для оловянно-свинцовых, поэтому бессвинцовая пайка требует лучшей управляемости процесса.

Охлаждение, также как и нагрев, должно производиться с заданной скоростью.

Реальный профиль оказывается сглаженным за счет теплоемкости платы и компонентов (). Профиль также зависит от точки на плате, поскольку разные области печатного узла обладают различной теплоемкостью.

Рис. 2.

Достижение профиля осуществляется одним из двух способов: либо плата помещается в камеру печи, температура в которой изменяется по заданному закону (камерные печи), либо плата продвигается на конвейере через несколько камер (зон) печи с постоянными температурами (конвейерные печи). Число зон в конвейерных печах определяется требуемыми наклонами фронтов, температурами и скоростью охлаждения. В современных печах, предназначенных для бессвинцовой пайки, число зон, как правило, находится в пределах 7-10. Конвейерные печи более дорогие, но позволяют обеспечить лучшую управляемость процесса и высокую производительность, поэтому камерные печи применяются только в единичном и мелкосерийном производстве.

После операции пайки, в зависимости от типа применяемой пасты, плата может подвергаться отмывке и сушке.

Последовательность операций при применении пайки волной

При применении пайки волной после разупаковки и очистки платы и подготовки компонентов обычно выполняется следующий набор операций.

1. Нанесение клея. Нанесение клея выполняется с помощью ручного или автоматического дозатора из специальных шприцов, в которых клей поставляется. Клей наносится в области расположения компонентов, монтируемых на поверхность, таким образом, чтобы обеспечить приклейку компонента к плате, но не покрыть клеем контактные площадки. Клей, как правило, наносится по одной капле на компонент, или по две капли, образующие «седло». Последний способ применяется обычно для компонентов в цилиндрических корпусах (например, MELF) для предотвращения скатывания компонента. Установка компонентов на клей необходима для их фиксации, в противном случае компоненты могут быть смыты волной припоя.

2. Установка компонентов, монтируемых на поверхность.

Установка компонентов производится аналогично установке при применении пайки оплавлением.

Точность установки компонента при использовании клея должна быть достаточно высокой, поскольку компоненты фиксируются клеем, и характерного для пайки оплавления самовыравнивания не происходит. Обычно точность установки определяется размерами и расположением контактных площадок.

Следует заметить, что для компонентов с матричным расположением выводов (BGA, CSP, QFN) пайка волной не применяется, поскольку их контактные поверхности расположены под корпусом компонента, и в их зону доступ волны невозможен.

3. Полимеризация клея. Полимеризация клея завершает процесс фиксации компонентов. Обычно полимеризация производится в сушильных шкафах при повышенной температуре и необходимой вентиляции. Процесс полимеризации определяется типом применяемого клея.

4. Установка компонентов в отверстия. Эта группа операций полностью аналогична установке компонентов при применении технологии монтажа в отверстия. Компоненты должны фиксироваться для обеспечения правильности их положения в процессе пайки. При применении смешанной технологии с пайкой волной компоненты, монтируемые в отверстия, устанавливаются со стороны, противоположной компонентам, монтируемым на поверхность.

5. Нанесение флюса. Флюс наносится на поверхность платы со стороны пайки, т.е. с той стороны, на которую установлены поверхностно монтируемые компоненты.

6. Пайка волной. Пайка волной осуществляется аналогично методу монтажа в отверстия. Компоненты, предназначенные для монтажа на поверхность, выдерживают воздействие волны припоя в течение нескольких секунд, поэтому волна может проходить непосредственно по корпусам компонентов. Корпус компонента может препятствовать попаданию припоя на контактные площадки, образуя, так называемую, теневую зону. Для устранения этого эффекта платы проектируются таким образом, чтобы волна двигалась вдоль сторон микросхем, на которых располагаются выводы, и поперек ЧИП-компонентов. Если микросхема имеет выводы по четырем сторонам, она устанавливается на плату под углом 45º.

После выполнения пайки плата может подвергаться отмывке и сушке.

Другие вариации технологии поверхностного монтажа

Существуют и другие методы сборки печатных узлов, основанные на технологии поверхностного монтажа.

Комбинированный монтаж может выполняться в два этапа: сначала производится монтаж поверхностных компонентов с применением пайки оплавлением, затем установка и пайка компонентов, монтируемых в отверстия, вручную, волной или селективной пайкой. Данный метод является в настоящее время наиболее распространенным для сборки узлов по комбинированной технологии.

При сборке узлов, имеющих компоненты для монтажа на поверхность с обеих сторон платы, сначала производится нанесение пасты и установка на клей компонентов с одной стороны, затем пайка оплавлением, затем установка компонентов на пасту с другой стороны и вновь пайка оплавлением. При этом плата должна переворачиваться после первой пайки, что требует установки в линию специальных устройств переворота. При второй пайке уже существующие паяные соединения, как правило, расплавляются, поэтому компоненты с нижней стороны платы желательно устанавливать на клей, однако в некоторых случаях, когда применяются легкие компоненты, клей не наносится, и компоненты удерживаются силами поверхностного натяжения припоя.

Заключение

Очевидные преимущества поверхностного монтажа приводят к постоянному расширению сферы его применения и развитию технологических методов, применяемых в данной технологии. Особенности отдельных операций, а также современные способы монтажа рассматриваются в специализированных статьях.

SMD - Surface Mounted Devices - Компоненты для поверхностного монтажа - так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами.

Монтажу таких деталей посвящено немало статей в Интернете и в печатных изданиях, . Сейчас хочу ее дополнить.

Надеюсь мой опус будет полезен для начинающих и для тех, кто пока с такими компонентами дела не имел.

Выход статьи приурочен , где таких элементов 4 шт., а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте печатная плата имеет паяльную маску , что облегчает пайку, однако не отменяет требований к аккуратности, отсутствию перегрева и статики.

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому - термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией пользуюсь уже третий год. Пока полет нормальный.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

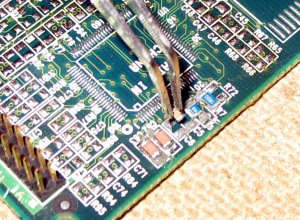

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода - кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха - если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавится, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

![]()

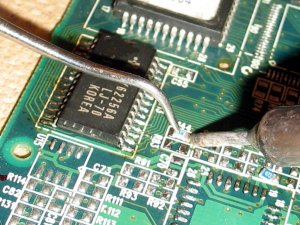

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе. Проблема может быть или в неравномерном нанесении припоя на контактные площадки или в недостаточном количестве или качестве флюса. Исправить положение можно обычным паяльником с тонким жалом, аккуратно пропаяв подозрительные ножки. Чтобы заметить такие дефекты пайки необходимо увеличительное стекло.

Паяльная станция с горячим воздухом - это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

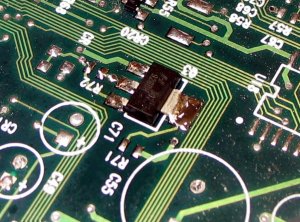

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

Теперь надо перейти к более сложной задаче - пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Что такое поверхностный монтаж?

SMT - Surface Mount Technology - технология поверхностного монтажа. Является дальнейшим естественным развитием традиционной технологии монтажа элементов в отверстия - вместо отверстий стали использовать контактную площадку на поверхности печатной платы. При этом появилась возможность значительно сократить размеры элементов, автоматизировать процесс монтажа, более точно размещать интегральные схемы, резисторы и конденсаторы и снизить себестоимость производства. Технология поверхностного монтажа требует меньшего количества дорожек и позволяет увеличить расстояния между ними. Так как емкостное взаимодействие уменьшается при удалении соседних контуров, дополнительно сокращаются перекрестные помехи. Компоненты могут легко размещаться с обеих сторон платы, что увеличивает плотность размещения. SMT-пайка более производительна. При наличии требуемого оборудования процесс перепайки и замены элементов на SMT проще, чем на платах прежней технологии. SMT интегральные схемы могут удаляться и заменяться неоднократно на одной плате без повреждения интегральной схемы или платы, что нельзя сделать с 40-выводными DIP интегральными схемами.

Необходимо отметить и недостатки. Платы с SMT-компонентами предполагают специальную разработку и автоматизированное проектирование (CAD), высокие требования к допускам и качеству. Экономически оправданным методом применения SMD компонентов при сборке печатных плат является наличие оборудования автоматизации сборки. Ручная сборка в некоторых случаях недопустима. При применении SMT появляются дополнительные издержки на программирование процесса автоматизации сборки и изготовление трафаретов.

Компоненты поверхностного монтажа

Маркировка

Компоненты для поверхностного монтажа (SMD) слишком малы, чтобы на их корпусе была нанесена стандартная маркировка. Поэтому существует специальная система маркировки таких компонентов: на корпус прибора нанесен код, состоящий из двух или трех символов. На очень малых компонентах маркировка отсутствует.

Корпуса и типоразмеры

Любой элемент для поверхностного монтажа имеет металлизированные площадки, которые соединяются расплавленным припоем с соответствующими контактами печатной платы. Кроме своего прямого назначения контакты еще выполняют функцию отвода тепла. Вследствие малых размеров и веса компонентов при пайке горячим воздухом или в инфракрасной печи ярко проявляются эффект поверхностного натяжения расплавленного припоя и закон Архимеда о выталкивающей силе. Первый проявляется в том, что расплавленный припой не растекается, а стягивается в сферическую форму в области пайки. Второй - в том, что компоненты плавают на поверхности расплавленного припоя, поскольку плотность их материала ниже плотности припоя.

Пассивные компоненты просты, а на большие микросхемы стоит обратить внимание. С точки зрения монтажа их отличает расположение выводов. В мобильных телефонах чаще всего применяются микросхемы BGA - Ball Grid Array, имеющие контактные площадки, сформированные из припоя в виде шариков, расположенных квадратно-гнездовым способом на нижней поверхности микросхемы. Для правильного позиционирования микросхем BGA на плату наносят специальные маркеры. Реже применяют микросхемы с планарными выводами, т.е. выводами по бокам микросхемы.

Все компоненты поверхностного монтажа стандартизованы.

Материалы и технология пайки

Припои и пасты

Пайку используют для монтажа и демонтажа компонентов на печатную плату. Наиболее часто при пайке оплавлением применяют припои на основе сплава олово-свинец 63/37 или составы с небольшим содержанием серебра 62/36/2. Такие сплавы имеют температуру плавления около 186oC. Идеальный профиль для пайки оплавлением с использованием этих припоев имеет пиковую температуру 215 - 219oC с выдержкой 45 - 60 секунд выше точки плавления.

Главные составляющие наиболее популярного припойного сплава - олово (Sn) 63% и свинец (Pb) 37%.

Иногда используется другой сплав: Sn 62%, Pb 36%, Ag 2%. Этот припой в основном используется при пайке посеребренных деталей. Серебро, содержащееся в припое, препятствует растворению в припое серебра с поверхности некоторых компонентов.

Паяльная паста представляет собой пастообразную массу, состоящую из сферических частиц припоя и флюса связки. Свойства паяльной пасты зависят от процентного содержания металлической составляющей, типа сплава, размеров частиц припоя и типа флюса.

В соответствии с пожеланиями потребителей паяльная паста может поставляться с размерами частиц припоя от 20 - 45 мкм или от 20 - 38 мкм. Размер выбирается исходя из требований к пайке определенных компонентов.

Кроме того, в паяльных пастах обычно содержатся:

- природная канифоль/искусственная канифоль;

- растворитель для уменьшения вязкости паяльной пасты;

- активатор для очистки загрязнений поверхности металла;

- загуститель для увеличения вязкости паяльной пасты;

- добавки для уменьшения эффекта расползания пасты после печати.

Для нормальной работы с паяльной пастой желательно, чтобы температура в помещении была 22 - 28oС, а влажность не превышала 30 - 60%.

Решением европейской комиссии по законодательству использование свинца в производстве электроники запрещено с 01.01.2006 г.

Какие же сплавы предлагают производители технологических материалов для замены припоев, содержащих свинец? Наиболее близким по своим свойствам к традиционному сплаву Sn62/Pb36/Ag2 является эвтектический (однородный и легкоплавкий) сплав Sn95,5/Ag3,8/Cu0,7, который используется в паяльных пастах и трубчатых припоях. Эвтектические сплавы предпочтительны, поскольку их кристаллизация происходит в узком температурном диапазоне, при этом отсутствует смещение компонентов, в результате чего достигается более высокая надежность паяных соединений.

На сегодняшний день среди мировых производителей электроники сложилось единое мнение, что наилучшей бессвинцовой альтернативой для эвтектики Sn62/Pb36/Ag2 в аппаратуре общего и специального назначения является сплав Sn95,5/Ag3,8/Cu0,7с температурой плавления 217°C.

Некоторые производители технологических материалов предлагают паяльные пасты с температурами плавления 195°C, но они не получили широкого распространения. Припой Sn89/Zn8/Bi3, содержащийся в этих пастах, имеет температуру плавления, близкую к эвтектике Sn/Pb, однако наличие в его составе цинка приводит к ряду проблем. Припойные пасты на этой основе имеют очень короткое время жизни, требуется флюс повышенной активности, при оплавлении образуется труднорастворимая окалина, паяные соединения подвержены коррозии, требуется обязательная промывка соединений после пайки.

Монтажные флюсы

В процессе пайки флюсы обеспечивают растворение оксидов и сульфидов, защиту паяемых поверхностей от повторного окисления, снижение поверхностного натяжения припоя.

Материалы, предлагаемые в качестве флюсов для пайки электронных изделий, могут относиться к смолосодержащим и смолонесодержащим.

Основу смолосодержащих флюсов, как правило, составляет канифоль, представляющая собой смесь органических кислот. Главный компонент этой смеси - абиетиновая кислота. Органические кислоты - такие как салициловая, молочная, стеариновая, лимонная, муравьиная и т. д. - также могут быть использованы для подготовки поверхности к пайке, однако из-за их большей активности они требуют более аккуратного обращения и тщательной промывки изделий после пайки. Эти кислоты, как и некоторые их соединения, чаще используются в качестве активаторов и добавок к флюсам на основе канифоли.

Уровень кислотности флюса на основе чистой канифоли очень мал, но в результате ее растворения и в процессе нагрева при пайке происходит ее активация. Процесс активации канифоли начинается при температуре около 170 °С. При сильном нагреве (более 300 °С) происходит интенсивное разложение канифоли и потеря ее флюсующих свойств.

Предлагаемые на рынке флюсы классифицируют по степени активности следующим образом.

Тип R (от англ. rosin - канифоль) представляет собой чистую канифоль в твердом виде или растворенную в спирте, этилацетате, метиленэтилкетоне и подобных растворителях. Это наименее активная группа флюсов, поэтому ее используют для пайки по свежим поверхностям или по поверхностям, которые были защищены от окисления в процессе хранения. Эта группа флюсов не требует удаления их остатков после пайки.

Тип RMA (от англ. rosin mild activated - слегка активированная канифоль) - группа смолосодержащих флюсов с различными комбинациями активаторов: органическими кислотами или их соединениями (диметилалкилбензиламмонийхлорид, трибутилфосфат, салициловая кислота, диэтиламин солянокислый, триэтаноламин и др.). Эти флюсы обладают более высокой активностью по сравнению с типом R. Предполагается, что в процессе пайки активаторы испаряются без остатка, вследствие чего этот флюс тоже не требует отмывки. Но очевидно, что процесс пайки должен быть гарантированно завершен полным испарением активаторов. Такие гарантии может обеспечить только машинная пайка с автоматизацией температурно-временных процессов (температурного профиля пайки).

Тип RA (от англ. rosin activated - активированная канифоль). Эта группа флюсов рекламируется для промышленного производства электронных изделий массового спроса. Несмотря на тот факт, что данный вид флюса отличается более высокой активностью по сравнению с упомянутыми выше, он также не требует смывки, поскольку его остатки не проявляют видимой коррозионной активности.

Тип SRA (от англ. super activated rosin - сверхактивированная канифоль). Эти флюсы были созданы для нестандартных применений в электронике. Они могут использоваться для пайки никелесодержащих сплавов, нержавеющих сталей и материалов типа сплава ковар. Флюсы типа SRA очень агрессивны и требуют тщательной отмывки при любых обстоятельствах, поэтому их использование в электронике строго регламентировано.

Тип No-Clean (не требует смывки). Эта группа специально создана для процессов, где нет возможности использовать последующую отмывку плат или она затруднена по каким-то причинам. Основное отличие этой группы состоит в крайне малом количестве остатков флюса на плате по окончании процесса пайки.

До сегодняшнего дня наиболее распространенным растворителем является спирто-бензиновая смесь. Спирт смывает остатки канифоли, бензин - жиры и масла, в том числе жировой секрет отпечатков пальцев. Спирт образует с растворенными в нем загрязнениями азеотропную смесь, то есть испаряется вместе с ними. Бензин, испаряясь, оставляет на поверхности, растворенные в нем компоненты. Но в сочетании со спиртом его моющие свойства улучшаются. Однако основным ее недостатком является то, что она не смывает минеральные соли от прикосновений рук.

Современный этап развития ЭА характеризуется все более широким применением новейшей элементной базы – поверхностно – монтируемых элементов: безвыводных «чипо-вых» резисторов и конденсаторов, миниатюрных корпусов БИС, пластмассовых и керамических кристаллоносителей и др., что позволяет отказаться от плат с металлизированными отверстиями, упростить установку элементов, повысить надежность электронных блоков. Технология поверхностного монтажа (SMT) получила официальное признание в 1985 г. и имеет следующие преимущества:

конструктивны е:

– повышение плотности компоновки элементов в 4- 6 раз;

– снижение массогабаритных показателей в 3-5 раз;

– повышение быстродействия и помехозащищенности элементов за счет

отсутствия выводов;

– повышение виброустойчивости и вибропрочности блоков в 2 раза;

– повышение надежности блоков за счет уменьшения количества метал

лизированных отверстий, являющихся потенциальным источником дефектов;

технологические :

– автоматизация сборки и монтажа элементов и повышение производительности труда в десятки раз;

– исключение операций подготовки выводов и соответствующего оборудования;

– сокращение производственных площадей на 50 %;

– уменьшение затрат на материалы.

Недостатки :

– ограниченная номенклатура поверхностно-монтируемых элементов;

– высокая стоимость;

– затрудненность отвода тепла;

– сложность контроля и ремонта.

При поверхностном монтаже применяют следующие виды корпусов:

– простые корпуса для пассивных компонентов: прямоугольной формы, например резисторов и конденсаторов;

– типа MELF (Metal Electrode Face Bonded) с вмонтированными электродами в виде металлизированных торцов;

– сложные корпуса для многовыводных полупроводниковых приборов:

– малогабаритный транзисторный (Small Outline Transistor – SOT);

– малогабаритный (Small Outline – SO) для интегральных схем;

– увеличенный малогабаритный (Small Outline Large – SOL) для интегральных схем;

– пластмассовые кристаллоносители с выводами (Plastic Leaded Chip Carrier - PLCC);

– безвыводные керамические кристаллоносители (Leadless Ceramic Chip Carrier – LCCC);

– керамические кристаллоносители с выводами (Leaded Ceramic Chip Carrier - LDCC);

– различные нестандартные корпуса для компонентов неправильной формы, например индуктивностей и переключателей.

Большая часть чип-резисторов изготавливается методами толстопленочной технологии, которая включает отжиг смесей оксидов металлов и керамики (или стекла), нанесенных на керамические подложки с применением, например, шелкографии. Аналогично изготавливаются контактные площадки резисторов. Резисторы нередко покрываются пассивирующим слоем стекла. После лазерной подгонки и покрытия эпоксидным составом подложки разрезаются на отдельные чип-резисторы.

В корпусах типа MELF изготавливают кремниевые диоды, высокочастотные катушки индуктивности с постоянной индуктивностью, танталовые конденсаторы, металлопленочные резисторы и устройства защиты от перенапряжений, но в наибольших объемах производятся постоянные керамические конденсаторы и графитовые пленочные резисторы.

Транзисторный мини-корпус SOT применяется для корпусирования дискретных полупроводниковых приборов: одиночных биполярных и полевых транзисторов, диодов, стабилитронов и др. Корпус ТО-236 применяют для корпусирования кристаллов, имеющих площадь до 19,35 мм 2 и рассеиваемую мощность 200 мВт, а второй корпус, ТО-243, рассчитан на кристаллы площадью 38,7 мм 2 , мощностью до 500 мВт при 25˚С. Оба корпуса с тремя выводами очень просты по конструкции: у ТО-236 выводы поочередно отходят от каждой из сторон корпуса, в то время как у ТО-243 они расположены по одну сторону корпуса, а центральный вывод – увеличенного размера для лучшего отвода тепла.

Интегральная схема в мини-корпусе SOIC/SOL напоминает уменьшенный вариант традиционного корпуса с двухрядным расположением ленточных выводов (типа DIP). Обычно мини-корпуса поставляются в 8, 14 и 16-выводном исполнении, при этом выводы имеют форму крыла чайки и расположены с шагом 1,27 мм (рис. 5.14, а). Большим преимуществом этого корпуса являются улучшенные массогабаритные характеристики по сравнению с его аналогом DIP: он на 70 % меньше по объему, на 30 % меньше по высоте, а масса такого корпуса составляет лишь 10 % массы его более крупного аналога. Кроме того, мини-корпус имеет лучшие электрические характеристики, определяющие скорость прохождения сигнала. Для переработки топологии обычной схемы на DIP-корпусах в вариант с использованием SOIC/SOL-корпусов нужно внести лишь небольшие изменения, так как разводка выводов одинакова, но общий размер платы может быть уменьшен.

Рис. 5.14. Типы корпусов микросхем.

Стандартный мини-корпус типа SO (рис. 5.14, б) имеет ширину 3,81 мм; существует также совершенно аналогичный корпус, называемый увеличенным вариантом – SOL, который имеет ширину 7,62 мм. Количество выводов у этих корпусов колеблется от 16 до 28.

Пластмассовый кристаллоноситель с выводами (PLCC) размещенными по всем четырем сторонам корпуса, обеспечивает большую плотность соединений и представляет собой почти правильный квадрат с количеством выводов от 18 до 84 (рис.5.14, в). Шаг выводов у PLCC обычно составляет 1,27 или 0,635 мм, однако для некоторых сложных СБИС применяется также шаг 0,508 мм.

Корпус PLCC характеризуется наличием одного ряда выводов по периферии. Варианты конструкции PLCC с числом выводов до 52 имеют, как правило, гибкие J-образные выводы, загибаемые под корпус при монтаже.

Наиболее распространенным типом керамических корпусов для поверхностного монтажа является LCCC – безвыводной керамический кристаллоноситель. Конструктивно LCCC состоит из трех основных элементов: металлизированного керамического основания, металлической крышки и герметизирующего материала, чаще всего специального припоя. В углах корпуса отсутствуют контактные площадки, корпус имеет два ориентирующих ключа: один из них для оптического считывания, другой – в виде угловой фаски. Эти корпуса выбираются для ответственных применений, например в военной технике, аппаратуре связи и аэрокосмической технике, поскольку они могут быть высокогерметичными. Однако LCCC имеют существенные недостатки. Главным из них является рассогласование температурных коэффициентов расширения (ТКР) корпуса и стандартной стекло-эпоксидной платы, которое способствует образованию и развитию дефектов в местах пайки при жестком термоциклировании или высоком уровне рассеиваемой мощности. Кроме того, эти корпуса относительно дороги в производстве.

Керамические кристаллоносители с выводами (LDCC/CCC) позволяют решать проблему согласования ТКР, хотя они дороже, конструктивно более сложны и пригодны лишь для военных и других ответственных применений, где стоимость не является основным критерием выбора компонентов.

Корпус PGA имеет тонкие штыревые выводы, расположенные в матричном порядке (рис.5.14, г).

Бескорпусные элементы, предназначенные для поверхностного монтажа, поставляются на пластиковых лентах, смотанных в катушки, в специальных трубчатых магазинах или россыпью. Для их установки на ПП используются автоматические укладчики. Станок М-2501 содержит магазинный питатель для подачи плат, систему позиционирования, блок поворота платы, вакуумный захват, модуль ультрафиолетового отверждения клея, которым крепится компонент, и магазинный накопитель собранных изделий. Подача компонентов производится по программе с 60 катушек. Для исключения повреждения активных элементов во время транспортирования в диэлектрический материал ленты при формовании вводят углеродный наполнитель, обладающий антистатическим свойством.

Более универсальным является автомат МС-30 фирмы Excellon Micronetics (США). Он может манипулировать с любыми выпускаемыми для поверхностного монтажа компонентами. Компоненты подаются к позициям вакуумного захвата на катушках, в магазинах или россыпью с вибробункера. В автомате предусмотрены три режима работы. В первом вакуумная головка захватывает компонент, прокатывает его по барабану, покрытому паяльной пастой или эпоксидной смолой, и устанавливает на требуемое место на плате. Во втором режиме производится то же самое с двукратным намазыванием, а в третьем – только захват и установка элемента.

В станке модели Microplacer фирмы МТ1 (США) компоненты захватываются приспособлением, в котором программируется давление захвата, и оно определяет габариты компонента, обеспечивая функции контроля размеров. В приспособлении имеется также центрирующий механизм, который делает менее критичными ориентацию и точное размещение компонента в питателе. Система оптического распознавания просматривает в режиме сканирования все собираемые платы, выделяя дефектные.

Автоматические укладчики для поверхностного монтажа компонуются модулями, выполняющими другие функции, и модулями перемещения плат. Наиболее совершенным является оборудование фирмы Universal (США). В нем позиционируют сразу две платы, и пока на одну наносится точно дозированное количество клея, на второй производится установка компонента. Устанавливаемые компоненты подвергаются операционному контролю и при отклонении параметра заменяются исправными.

Монтаж на поверхности может быть выполнен в трех различных вариантах. Первый предусматривает размещение на верхней стороне платы только компонентов, монтируемых в сквозные отверстия, а на нижней – компонентов для поверхностного монтажа. Соединение элементов с платой осуществляется путем пайки волной припоя. Однако обычная волна припоя оказывается неэффективной для монтажа микрокорпусов, так как припой не может подтекать под них и достигнуть экранированных или металлизированных контактных площадок. Применение двойной волны, поступающей из двух резервуаров, позволяет обеспечить полный охват припоем металлизированных участков по всему периметру. Вторичная волна также удаляет избыток припоя с монтажных соединений.

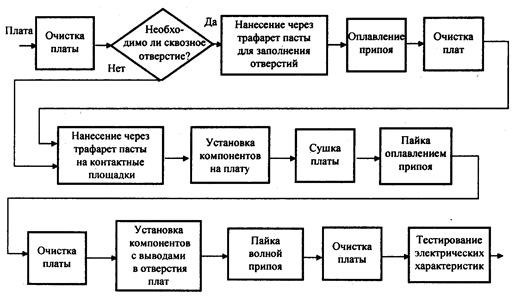

В случае смешанного расположения компонентов на каждой стороне платы (второй вариант) ТП сборки усложняется (рис.5.15). Сначала монтируют компоненты в микрокорпусах оплавлением припоя, а затем волной припоя – остальные. Для оплавления припоя применяют индивидуальный или групповой инструмент (рис.5.16). Он захватывает микрокорпус (а), опускается на плату (б) и расплавляет припой на контактных площадках (в). После этого инструмент поднимается (г).

Рис.5.15.Схема сборки и монтажа ПП при смешанном расположении компонентов

Рис. 5.16.Монтаж микрокорпуса на плату специальным инструментом:

1 - толкатель, 2 - инструмент; 3 - микрокорпус

Толкатель удерживает элемент до тех пор, пока не наступит кристаллизация припоя. В инструменте с высокой точностью поддерживается температура, чтобы исключить перегрев кристалла в микрокорпусе. С помощью инструмента можно проводить также и ремонтные работы.

Третий вариант предусматривает установку элементов только на поверхность ПП различными методами пайки.