Paviršinis spausdintinių plokščių montavimas, dar vadinama TMP (paviršiaus montavimo technologija), SMT (paviršiaus montavimo technologija) ir SMD technologija (iš paviršinio montavimo įrenginio – įrenginio, montuojamo ant paviršiaus), pasirodė XX amžiaus 60-aisiais ir buvo plačiai išplėtota devintojo dešimtmečio pabaigoje. metų. Ši technologija šiandien yra labiausiai paplitęs elektroninių komponentų projektavimo ir surinkimo spausdintinėse plokštėse metodas. Pagrindinis jos skirtumas nuo „tradicinės“ skylių montavimo technologijos yra tas, kad komponentai montuojami ant spausdintinės plokštės paviršiaus, tačiau paviršiuje montuojamų spausdintinių plokščių technologijos pranašumai pasireiškia dėl elemento savybių komplekso. spausdintinių grandynų mazgų gamybos pagrindas, projektavimo metodai ir technologiniai metodai.

Paviršinio montavimo technologijos atsiradimas

Paviršinio montavimo technologijos atsiradimo prielaidos buvo augantys spausdintinių grandynų mazgų mikrominiatiūrizavimo ir pagaminamumo reikalavimai, plečiant elektronikos tiek specialiosioms, tiek buitinėms reikmėms XX amžiaus antroje pusėje.

Montavimo lustai ant paviršinių kontaktinių trinkelių be skylių, vadinamųjų plokštuminis montavimas, tuo metu buvo sėkmingai naudojamas specialioje įrangoje. Skiedrų paketai, skirti montuoti plokštumoje, turėjo išvadus iš dviejų arba keturių pusių. Prieš montuojant buvo atliktas laidų pjovimas ir formavimas, po to mikroschema tvirtinama klijais arba litavimu ir lituojama specialiais ritininiais arba šukiniais lituokliais arba prie banginio litavimo įrenginio. Iki šiol plokštuminė technologija kartais klaidingai painiojama su paviršinio montavimo technologija.

Kita vertus, tuo metu, kai atsirado paviršinis montavimas, buvo ir kita technologija: hibridinių modulių ir mikroschemų technologija, kuriame buvo naudojami komponentai su trumpais arba visai be laidų, montuojami ant keraminių pagrindų. Taip pat tokie komponentai buvo naudojami mikrobangų technologijoje, kur laidų ilgis gali turėti didelės įtakos signalo kokybei.

Paviršinio montavimo technologija apjungia šių technologijų privalumus, leidžiančius ženkliai sumažinti spausdintinių grandynų mazgų svorį ir matmenis, pagerinti elektrines charakteristikas ir pagerinti surinkimo įrenginių ant spausdintinių plokščių pagaminamumą.

Paviršinio montavimo pranašumai

Paviršiaus montavimo technologija turi daug pranašumų, palyginti su kiaurymių technologija, tiek dizaino, tiek technologijos požiūriu.

Sumažinti spausdintinių grandinių mazgų dydį ir svorį. Paviršiaus montavimo komponentai yra žymiai mažesni nei per skylę montuojami komponentai. Kaip žinote, didžioji dalis mikroschemos masės ir matmenų yra jokiu būdu ne kristalas, o atvejis ir išvados. Pakuotės matmenis pirmiausia lemia smeigtukai (gali būti ir kitų veiksnių, pvz., šilumos išsklaidymo reikalavimai, tačiau jie yra daug rečiau lemiami). Paviršinis montavimas leidžia naudoti komponentus su žymiai mažesniu kaiščio žingsniu, nes spausdintinėje plokštėje nėra skylių. Švino skerspjūviai taip pat gali būti mažesni, nes laidai yra formuojami komponento gamintojo ir nėra veikiami didelio mechaninio įtempimo nuo išpakavimo iki montavimo ant plokštės. Be to, ši technologija leidžia naudoti komponentų korpusus su kontaktiniais paviršiais, pakeičiančiais kaiščius.

Šiuolaikinė paviršinio montavimo technologija leidžia montuoti komponentus abiejose spausdintinės plokštės pusėse, o tai leidžia sumažinti plokštės plotą ir dėl to spausdintinės grandinės mazgo matmenis.

Elektrinių charakteristikų gerinimas. Sumažinus kaiščių ilgį ir sudarant tankesnį išdėstymą, ženkliai pagerėja silpnų ir aukšto dažnio signalų perdavimo kokybė.

Gamybos didinimas.Šis pranašumas, ko gero, yra pagrindinis, dėl kurio paviršinis montavimas tapo plačiai paplitęs. Nereikia ruošti laidų prieš montuojant ir montuoti laidus į skylutes, tvirtinti komponentus litavimo pasta ar klijais, savaiminio komponentų išlyginimo litavimo metu – visa tai leidžia naudoti automatinę technologinę įrangą, kurios našumas nepasiekiamas už atitinkamą kainą ir techninių sprendimų sudėtingumą. montuojant į skylutes. Litavimo pastos perpylimo technologijos naudojimas žymiai sumažina litavimo operacijos darbo intensyvumą, lyginant su rankiniu ar selektyviniu litavimu, ir taupo medžiagas, palyginti su litavimu bangomis.

Priežiūros gerinimas.Šiuolaikinė remonto įranga leidžia pašalinti ir sumontuoti komponentus nepažeidžiant net ir esant dideliam laidų skaičiui. Montuojant į skylutes ši operacija yra sudėtingesnė, nes reikia vienodai šildyti pakankamai šilumos talpas litavimo jungtis. Montuojant ant paviršiaus, jungčių šiluminė talpa yra mažesnė, o paviršių galima šildyti karštu oru arba azotu. Tačiau kai kurie šiuolaikiniai paviršinio montavimo komponentai yra tokie sudėtingi, kad juos pakeisti reikia specializuotos įrangos.

Kainos sumažinimas. Sumažinus spausdintinių plokščių plotą, mažiau komponentuose naudojamų medžiagų, automatizuotas surinkimas – visi kiti dalykai yra vienodi, gali žymiai sumažinti masinės gamybos produkto kainą.

Tipiška operacijų seka

Paviršiaus montavimo technologijoje paprastai naudojami du litavimo būdai: litavimas litavimo pasta ir banginis litavimas. Priklausomai nuo naudojamo litavimo būdo, operacijų seka skiriasi.

Pagrindinis banginio litavimo metodo privalumas – galimybė vienu metu lituoti komponentus, montuojamus tiek ant plokštės paviršiaus, tiek į skylutes. Tuo pačiu metu banginis litavimas yra produktyviausias litavimo būdas montuojant skylėse. Šiuolaikinėse konstrukcijose kiauryminio montavimo dalis nuolat mažėja, o ekonomiškesnio ir kokybiškesnio selektyvinio litavimo kūrimas leidžia automatizuoti kiaurymėje montuojamų komponentų litavimą, nenaudojant bangos. Šie veiksniai verčia gamintojus vis labiau atsisakyti banginio litavimo, naudodami pakartotinį litavimą paviršiuje montuojamiems komponentams ir rankinį arba selektyvų litavimą kiauryminiams komponentams.

Banginis litavimas, kaip ir selektyvus litavimas, naudojamas vadinamojoje mišrioje technologijoje, kai plokštėje vienu metu yra paviršiuje ir skylėse montuojami komponentai. Visiškai atsikratyti montavimo per skylutę daugelyje šiuolaikinių įrenginių neįmanoma, tačiau daugelis gaminių jau surenkami naudojant tik paviršinį montavimą.

Prieš pateikdami įprastą darbo eigą, kaip naudoti litavimo perpylimo metodą, kad būtų galima surinkti plokštę, kurioje nėra jokių skylių komponentų, pažvelkime į litavimo pastos sudėtį ir savybes.

litavimo pasta

Reflow litavimas pagrįstas specialios technologinės medžiagos – litavimo pastos – naudojimu. Jį sudaro trys pagrindiniai komponentai: lydmetalis, srautas (aktyvatoriai) ir organiniai užpildai.

Lydmetalis lydmetalio pastoje yra dalelių pavidalu, kurios dažniausiai būna rutuliukų pavidalo. Kamuoliukų dydis – kelios dešimtys mikrometrų, tipinė vertė – 20–25 mikronai. Rutuliukų forma yra pati optimaliausia pastos užtepimo požiūriu, nes jie lengvai ir nuspėjamai prasiskverbia pro trafareto ir dozatoriaus adatų angas ir dėl to įrankis susidėvi minimaliai. Be to, rutulys, kurio paviršiaus plotas yra minimalus tam tikram tūriui, turi geriausias oksidacijos charakteristikas. Eksperimentai buvo atliekami su kitų formų dalelėmis, daugiausia siekiant sumažinti frakcijų atsiskyrimo greitį sandėliavimo metu, tačiau jų pranašumai pasirodė nereikšmingi, o trūkumai – dideli. Karoliukų dydis įtakoja vadinamąją pastos skiriamąją gebą, t.y. minimalus diafragmos dydis, per kurį jis gali būti taikomas. Minimalus diafragmos dydis taip pat priklauso nuo dengimo įrangos, tačiau paprastai manoma, kad jis yra maždaug 5 kartus didesnis už vidutinį pastos rutuliuko skersmenį.

Pastose naudojamo litavimo lydinio sudėtis yra tokia pati kaip ir kitų litavimo būdų. Paprastai tai yra eutektinis alavo ir švino lydinys arba SAC lydinys (Sn-Ag-Cu), kai naudojama bešvinė technologija. Plačiai naudojami alavo ir švino lydiniai su 2% sidabro priedu, kurie sumažina sidabro migraciją iš komponentų kontaktinių paviršių dangos į litavimo medžiagą. Taip pat naudojami kiti lydiniai, kuriuose yra bismuto, indžio, aukso ir kitų medžiagų.

Fliusai naudojami paviršiui paruošti prieš litavimą. Jų buvimas litavimo pastoje yra perpylimo metodo pranašumas, nes jis pašalina srauto uždėjimą. Fliusai skiriasi aktyvumu ir likučių pašalinimo būdu. Aktyvieji srautai naudojami lituojant prastai lituojamus komponentus ir plokštes arba kai paviršiaus paruošimo kokybė yra labai svarbi dėl kitų priežasčių. Bešvinėje technologijoje dėl prastesnio paviršių drėkinimo lydmetaliu naudojami aktyvesni srautai nei naudojant alavo-švino lydmetalius. Aktyvių srautų trūkumas yra būtinybė juos atsargiai pašalinti po litavimo. Aktyvių srautų likučiai eksploatacijos metu gali sukelti plokščių laidininkų koroziją, taip pat esant didelei drėgmei, ant plokščių paviršiaus gali susidaryti elektrolitai, dėl kurių atsiranda galvaninis poveikis, pavyzdžiui, vario dendritų augimas.

Pagal likučių šalinimo būdą dauguma srautų skirstomi į nevalius, plaunamus vandeniu ir tirpikliu. Jei srauto nereikia valyti, tai nereiškia, kad po litavimo ant plokštės nėra jo likučių. Tokių srautų likučiai neturi įtakos išvaizda gaminį ir nesukels gaminio gedimo normaliomis eksploatavimo sąlygomis. Tokie srautai naudojami buitinėje ir laboratorinėje įrangoje ir turi mažą aktyvumą. Įrangoje, kuri naudojama esant didelei drėgmei ir plačiame temperatūrų diapazone, tokių srautų naudoti nepageidautina, o jų likučius reikia pašalinti tirpikliais.

Likę vandenyje tirpūs srautai gali būti pašalinti karštu dejonizuotu vandeniu. Šie srautai gali būti aktyvūs. Kartais į pastų sudėtį įvedamos paviršinio aktyvumo medžiagos su vandeniu plaunamais srautais, kurios pagerina valymo procesą. Fliusai, kuriuos reikia valyti, turi būti pašalinti per griežtai apibrėžtą laiką po litavimo. Paprastai šis laikas yra 8 valandos.

Dėl plačiai naudojamų ir gaminamų vandeniu plaunamų ir nereikalaujančių valymo srautų, tirpikliu plaunami fliusai praktiškai nenaudojami.

Šiuo metu absoliučiai daugumoje atvejų renkant elektroniką, tai yra fliusai, kurių nereikia valyti, nes jie naudojami. tai sumažina operacijų skaičių ir sumažina proceso sąnaudas.

Į litavimo pastas dedama kitų organinių užpildų, kad būtų galima kontroliuoti jų savybes, tokias kaip tiksotropija, šaltos ir karštos nuosėdos, lipnumas ir kt.

Pastos tiksotropiškumas yra viena iš svarbiausių savybių, užtikrinančių kokybišką jos panaudojimą. Pasta turi kintamą klampumą. Praeinant per trafareto ar dozatoriaus adatos angas, pastos klampumas mažėja, o užtepus padidėja, todėl galima fiksuoti atspaudo formą.

Pastos nusėdimas yra neišvengiama jos savybė, kurią sudaro įspaudo plitimas laikui bėgant. Dėl šalto nusėdimo, atsirandančio esant normaliai temperatūrai, spaudinių tarnavimo laikas prieš litavimą yra ribotas. Karštos nuosėdos, susidarančios pakartotinio šildymo proceso metu, gali sukelti litavimo tiltelius.

Pasta taip pat turi lipnumą pirminiam komponento fiksavimui. Ant lentos užtepta pasta išlieka lipni ribotą laiką, dažniausiai apie 8 val.. Be to, reikia turėti omenyje, kad dėl lipnumo pasta linkusi rinkti dulkes.

Dažnai pastos sudėtyje esantis srautas ir kiti organiniai užpildai yra laikomi viena komponentų grupe, nepaisant jų skirtingos paskirties.

Veiksmų seka taikant paviršinio montavimo technologiją naudojant pakartotinį litavimą

Paviršiaus montavimo komponentams nereikia specialaus paruošimo prieš montuojant. Išpakavus ir išvalius lentą dažniausiai atliekama tokia veiksmų seka.

1. Litavimo pastos taikymas. Litavimo pasta ant trinkelių tepama dozatoriumi arba per trafaretą. Atliekant šią operaciją, būtina gauti spaudinius, kuriuose yra tam tikras pastos kiekis. Dėl pastos trūkumo gali nebūti ryšio, o perteklius – prie tiltelių ir mažo sukibimo stiprumo. Pastos kiekis priklauso nuo konkretaus komponento konstrukcijos ir trinkelės dydžio.

Dozatoriaus naudojimas yra lankstesnis, bet ne toks tikslus ir produktyvus būdas, dažniausiai naudojamas bandomojoje gamyboje. Dozavimo pastos tiekiamos standartiniuose švirkštuose, suderinamuose su dauguma įrangos. Ant švirkšto sumontuotos įvairaus skersmens adatos, užtikrinančios tam tikro tūrio pastos užtepimą. Taip pat pastos tūrį galima reguliuoti pagal slėgį ir naudojimo laiką. Dozuojant ilgą laiką pasta įkaista, todėl pasikeičia jos reologinės savybės ir gali suprastėti spausdinimo kokybė. Dozavimas gali būti atliekamas rankiniu būdu arba naudojant automatinę įrangą. Kai kurie pradinio lygio montuotojai gali montuoti dozatorių, o ne montavimo galvutę.

Šilkografija yra labiausiai paplitęs pastos uždėjimo būdas masinėje gamyboje. Pasta tepama spaudžiant valytuvą per metalinio trafareto angas (angas). Pastos tūris nustatomas pagal angų dydį ir trafareto storį. Angos, kaip taisyklė, yra šiek tiek mažesnės nei trinkelės (maždaug 5-10% kiekvienoje pusėje). Kai kuriais atvejais, norint gauti reikiamą pastos tūrį, naudojami kintamo storio pakopiniai trafaretai. Trafaretas dažniausiai gaminamas iš nerūdijančio plieno pjovimo lazeriu būdu. Naudojami ir ėsdinimo būdu gauti variniai trafaretai, tačiau jų panaudojimą riboja gana žema skiriamoji geba.

Šilkografija atliekama automatiniu, pusiau automatiniu ir rankiniu būdu. Pagrindiniai režimai, turintys įtakos spausdinimo kokybei, yra greitis, pasvirimo kampas ir valytuvo jėga. Valytuvo greitis paprastai nustatomas pagal pastos savybes. Jo tipinė vertė yra apie 20-25 mm/s, tačiau šiuolaikinės pastos leidžia spausdinti 150-200 mm/s greičiu. Įprastas valytuvo kampas yra 60º. Valytuvas turi judėti taip, kad pasta sudarytų besisukantį volelį.

Kitas svarbus aspektas – trafareto atskyrimas nuo lentos.

Mašinos dengimą atlieka visiškai automatiškai, įskaitant trafareto sulygiavimą su plokšte, valytuvo praėjimą, trafareto atskyrimą ir jo valymą. Pusiau automatiniai įrenginiai užtikrina reikiamą valytuvo pasvirimo kampą ir jėgą, o valytuvo judėjimą operatorius atlieka rankiniu būdu išilgai kreiptuvų.

2. Komponentų montavimas. Komponentų montavimas paprastai atliekamas pagal programą automatinėse montavimo mašinose iš standartinių pakuočių, kuriose komponentus tiekia gamintojas, tačiau vienetinei ir nedidelės apimties gamybai galima naudoti rankinį montavimą. naudojant vakuuminį pincetą arba manipuliatorių, taip pat automatizuotas montavimas ant pusiau automatinio įrenginio (manipuliatorius su rodykle į komponento montavimo vietą pagal programą).

Spektaklis val rankinis montavimas gali būti keli šimtai komponentų per valandą, priklausomai nuo surinkėjo įgūdžių ir plokštės sudėtingumo. Prie grindų automatinis montavimas našumas yra maždaug 400–700 komponentų per valandą.

Įrenginio našumas labai priklauso nuo mašinos tipo, plokštės sudėtingumo ir sąrankos programos optimalumo. Tipiškas pradinio lygio mašinų našumas yra 1500–5000 komponentų per valandą diapazone. Tipiškas serijinių mašinų našumas yra 10-50 tūkstančių komponentų per valandą. Šiuolaikinės didelės spartos mašinos turi didžiausią našumą iki kelių šimtų tūkstančių komponentų per valandą. Tačiau reikia pažymėti, kad maksimalus našumas praktiškai nepasiekiamas. Norint realiai įvertinti mašinos veikimą, reikia padauginti maksimalų jos našumą iš empirinio koeficiento, kuris priklauso nuo įmonėje gaminamų prietaisų sudėtingumo. Daugeliu atvejų šis koeficientas yra 0,5–0,6 diapazone.

Šiuolaikinėje įrangoje komponentų surinkimas atliekamas vakuumine galvute. Sunkiems komponentams užfiksuoti naudojami specialūs purkštukai. Komponentų dizaineriai sukuria subalansuotus komponentus su apibrėžtu masės centru, kad būtų galima sugriebti vakuume. Kai kuriais atvejais (pavyzdžiui, ilgos antresolės jungtys) norint užfiksuoti vakuumu, reikalingos specialios dalys su plačia horizontalia plokštuma, kurios po montavimo pašalinamos iš komponento.

Pagal montavimo sudėtingumą galima išskirti tris komponentų grupes: įprasti komponentai (CHIP komponentai pakuotėse iki 0402 imtinai, mikroschemos su švino žingsniu iki 0,8 mm ir kt.); smulkaus žingsnio komponentai, dar vadinami Fine-Pitch komponentais, kurių kaiščio žingsnis yra mažesnis nei 0,8 mm, taip pat lustų komponentai 0201 ir mažesnėse pakuotėse; mikroschemos su matriciniu kaiščių išdėstymu (BGA, μ-BGA ir kt.) Pirmos grupės komponentų ir mažų CHIP komponentų montavimo ant litavimo pastos tikslumas turėtų užtikrinti, kad komponento išvestis arba kontaktinis paviršius kuo ilgiau dalis (apie 80 proc.), atsitrenkia į kontaktinę trinkelę ir neatsitrenkia į gretimą aikštelę. Didelis montavimo tikslumas nereikalingas, nes pastos paviršiaus įtempimo jėgos sutelkia komponentą perpylimo metu. Antros grupės komponentų montavimas nenaudojant mašinos yra labai sunkus, o trečios grupės komponentų gamybos sąlygomis beveik neįmanoma. Automatinio montavimo metu antros ir trečios grupių komponentams reikalingos didelio tikslumo automatinės mašinos, kurios, kaip taisyklė, nenaudojamos įprastų komponentų montavimui masinėje gamyboje dėl sumažėjusio našumo. Todėl, jei lentoje yra komponentų įvairios grupės montavimas atliekamas bent dviem etapais: pirmiausia ant didelio našumo įrenginių montuojami įprasti komponentai, nes jie yra mažiau jautrūs galimam poslinkiui tolimesnių operacijų metu, o tada ant didelio tikslumo įrangos montuojami Fine-Pitch ir kiti komponentai. Smulkioje gamyboje ir vienetinėje gamyboje naudojami specialūs tikslūs įrenginiai su optinio išlygiavimo sistema detalių su smulkaus žingsnio ir matricos smeigtuku montuoti.

3. Reflow litavimas. Lydmetalio pastoje esančio lydmetalio perpylimo procesas atliekamas krosnyse, kaitinant spausdintinę plokštę su komponentais. Šildymas gali būti atliekamas įvairiais būdais: infraraudonųjų spindulių (IR), konvekciniu šildymu ir kaitinimu garų fazėje. Konvekcinis šildymas yra plačiausiai naudojamas.

IR šildymas atliekamas IR lempomis. Pagrindinis IR metodo trūkumas yra temperatūros priklausomybė nuo šildomo paviršiaus spinduliavimo koeficiento, dėl ko komponentų korpusai dažnai įkaista iki aukštesnės temperatūros nei pasta. Dėl netolygaus šildymo šis metodas šiuo metu praktiškai nenaudojamas savarankiškai. Kai kuriuose įrenginiuose IR metodas naudojamas kartu su konvekcija. Konvekcinis litavimas atliekamas naudojant karšto oro arba azoto srautus. Serijinei gamybai skirtos krosnys leidžia išgauti gana vienodą šildymą. Galimybė naudoti azotą leidžia gauti geresnes litavimo jungtis. Litavimas garų fazėje atliekamas perduodant šilumą iš išgaravusio aušinimo skysčio. Šis metodas yra saugiausias gaminiui, bet kartu ir brangiausias.

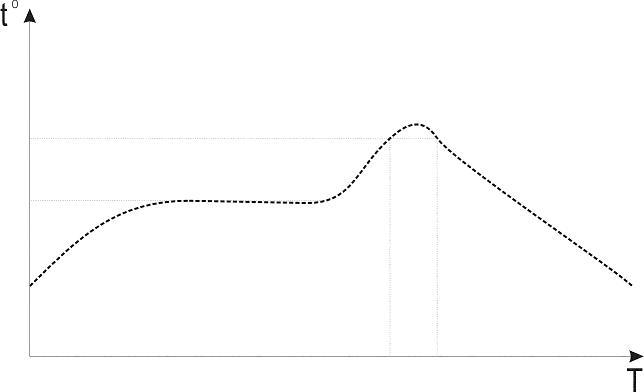

Litavimas iš naujo atliekamas keičiant temperatūrą pagal tam tikrą dėsnį, vadinamą litavimo temperatūros profiliu (). Tipiškas profilis susideda iš laipsniško kaitinimo tam tikru greičiu iki įkaitinimo temperatūros (pirmasis frontas), laikymo (pirmasis etapas), kaitinimo iki vadinamosios. maksimali temperatūra (antrasis frontas), viršijanti lydmetalio lydymosi temperatūrą, trumpas ekspozicija (antrasis etapas) ir aušinimas tam tikru greičiu.

Ryžiai. vienas.

Temperatūros profilio fasadai turi turėti tam tikrą nuolydį, kuris būtinas norint sumažinti šiluminį šoką. Priekinės dalies nuolydį lemia litavimo pastos savybės, komponentų gamintojų reikalavimai, plokštės konstrukcija. Jei karštis yra per greitas, jis gali sugadinti plokštę arba komponentus, o litavimo pasta gali neveikti optimaliai. Jei kaitinimas per lėtas, tai be reikalo pailgina litavimo ciklą. Įprasti šildymo greičiai svyruoja nuo 2 iki 3 ºС/s.

Pirmasis etapas reikalingas plokštei ir komponentams pašildyti, iš jų pašalinti drėgmę, suaktyvinti srautą ir iš dalies pašalinti organinius užpildus, esančius litavimo pastoje (pastos džiovinimas). Žingsnio temperatūra daugiausia priklauso nuo pastos tipo ir, kaip taisyklė, yra 100–150ºС pastoms, kurių pagrindą sudaro eutektinis alavo ir švino lydmetalis, ir 150–175ºС bešvinėms pastoms.

Antrasis žingsnis iš tikrųjų yra litavimas. Šioje profilio dalyje ištirpsta daugumos organinių komponentų išgaravimas, įskaitant srautą, ir litavimo rutuliai. Didžiausia temperatūra ir laikymo laikas esant aukštesnei nei lydmetalio lydymosi temperatūrai priklauso nuo daugelio veiksnių ir, kaip taisyklė, parenkami kiekvienam gaminiui atskirai. Sumažėjus temperatūrai ir laikymo laikui, lydmetalis gali nelydytis, o padidinus - sugadinti komponentus, plokštę, taip pat užvirti srautą, dėl kurio lydmetalis gali išsitaškyti ir susidaro „litavimo rutuliukai“. defektas. Skirtumas tarp didžiausios ir minimalios leistinos smailės temperatūrų vadinamas proceso langu. Bešviniams lydiniams dėl daugiau aukštos temperatūros Lydymosi proceso langas yra siauresnis nei alavo-švino, todėl bešvinio litavimo procesas reikalauja geresnio proceso valdymo.

Aušinimas ir šildymas turi būti atliekami tam tikru greičiu.

Tikrasis profilis išlygintas dėl plokštės ir komponentų šiluminės talpos (). Profilis taip pat priklauso nuo plokštės taško, nes skirtingos PCB sritys turi skirtingą šilumos talpą.

Ryžiai. 2.

Profilis pasiekiamas vienu iš dviejų būdų: arba lenta dedama į krosnies kamerą, kurios temperatūra kinta pagal tam tikrą dėsnį (kamerinės krosnys), arba lenta juda konvejeriu per kelias kameras (zonas) pastovios temperatūros krosnis (konvejerinės krosnys). Konvejerinių krosnių zonų skaičius nustatomas pagal reikiamus fasadų nuolydžius, temperatūrą ir aušinimo greitį. Šiuolaikinėse krosnyse, skirtose litavimui be švino, zonų skaičius, kaip taisyklė, yra 7–10. Konvejerinės krosnys yra brangesnės, tačiau leidžia geriau kontroliuoti procesą ir aukštą našumą, todėl kamerinės krosnys naudojamos tik vienos ir mažos partijos gamyboje.

Po litavimo operacijos, priklausomai nuo naudojamos pastos rūšies, plokštę galima nuplauti ir išdžiovinti.

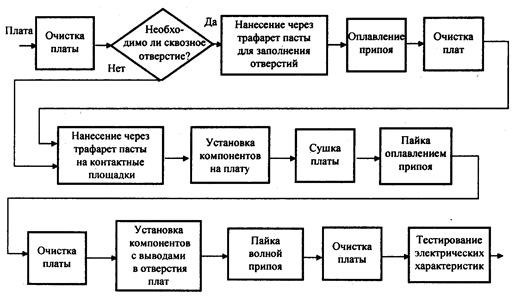

Veiksmų seka taikant banginį litavimą

Taikant banginį litavimą, išpakavus ir išvalius plokštę bei paruošus komponentus, dažniausiai atliekama tokia operacijų rinkinys.

1. Klijų užtepimas. Klijai tepami naudojant rankinį arba automatinį dozatorių iš specialių švirkštų, kuriuose tiekiami klijai. Klijai tepami ant paviršiuje montuojamų komponentų vietos taip, kad būtų užtikrinta, kad komponentas priliptų prie plokštės, bet neuždengtų kontaktinių trinkelių klijais. Klijai paprastai užlašinami po vieną lašą vienam komponentui arba du lašai, kad susidarytų „balnas“. Pastarasis metodas dažniausiai taikomas komponentams cilindriniuose korpusuose (pvz., MELF), kad būtų išvengta komponento riedėjimo. Sudedamųjų dalių montavimas ant klijų yra būtinas, kad jie liktų vietoje, kitaip komponentai gali būti nuplauti dėl litavimo bangos.

2. Paviršiaus montuojamų komponentų montavimas. Sudedamųjų dalių montavimas atliekamas panašiai kaip ir montuojant naudojant pakartotinį litavimą.

Naudojant klijus, komponento įdėjimo tikslumas turi būti pakankamai didelis, nes komponentai tvirtinami klijais, o litavimo savireguliacijos charakteristika neatsiranda. Paprastai montavimo tikslumą lemia trinkelių dydis ir vieta.

Pažymėtina, kad banginis litavimas nenaudojamas matriciniams kontaktiniams komponentams (BGA, CSP, QFN), nes jų kontaktiniai paviršiai yra po komponento korpusu, o bangų prieiga jų srityje neįmanoma.

3. Klijų polimerizacija. Klijų polimerizacija užbaigia komponentų tvirtinimo procesą. Paprastai polimerizacija atliekama krosnyse esant aukštai temperatūrai ir tinkamam vėdinimui. Polimerizacijos procesas priklauso nuo naudojamų klijų tipo.

4. Komponentų montavimas skylėse.Ši operacijų grupė yra visiškai analogiška komponentų montavimui naudojant perforavimo technologiją. Komponentai turi būti pritvirtinti, kad būtų užtikrinta teisinga jų padėtis litavimo proceso metu. Naudojant mišrią technologiją su banginiu litavimu, kiauryminiai komponentai montuojami priešingoje paviršiuje montuojamų komponentų pusėje.

5. Flux taikymas. Flusas tepamas ant plokštės paviršiaus iš litavimo pusės, t.y. toje pusėje, kur sumontuoti paviršiuje montuojami komponentai.

6. Litavimas bangomis. Banginis litavimas atliekamas panašiai kaip per skylę. Paviršinio montavimo komponentai keletą sekundžių atlaiko litavimo bangą, todėl banga gali sklisti tiesiai virš komponentų korpusų. Komponento korpusas gali neleisti lydmetaliui patekti ant kontaktinių trinkelių, sudarydamas vadinamąją šešėlinę zoną. Siekiant pašalinti šį efektą, plokštės suprojektuotos taip, kad banga judėtų išilgai mikroschemų, ant kurių yra laidai, šonų ir per lusto komponentus. Jei mikroschema turi kaiščius iš keturių pusių, ji montuojama ant plokštės 45º kampu.

Po litavimo plokštę galima nuvalyti ir išdžiovinti.

Kiti paviršinio montavimo technologijos variantai

Yra ir kitų spausdintinių grandynų surinkimo būdų, pagrįstų paviršiaus montavimo technologija.

Kombinuotas montavimas gali būti atliekamas dviem etapais: pirmas paviršinių komponentų montavimas naudojant reflow litavimą, po to kiauryminių komponentų montavimas ir litavimas rankiniu būdu, banginiu arba selektyviniu litavimu. Šiuo metu šis metodas yra labiausiai paplitęs mazgų surinkimui naudojant kombinuotą technologiją.

Surinkdami mazgus, kurių paviršiuje montuojami komponentai abiejose plokštės pusėse, pirmiausia įklijuokite ir priklijuokite komponentus iš vienos pusės, tada lituokite iš naujo, tada įklijuokite komponentus iš kitos pusės ir iš naujo lituokite. Tokiu atveju plokštę reikia apversti po pirmojo litavimo, o tam reikia sumontuoti specialius tekinimo įtaisus linijoje. Antrojo litavimo metu esamos litavimo jungtys dažniausiai išsilydo, todėl pageidautina komponentus sumontuoti plokštės apačioje su klijais, tačiau kai kuriais atvejais, kai naudojami lengvi komponentai, klijai nenaudojami, o komponentai laikomi už lydmetalio paviršiaus įtempimas.

Išvada

Akivaizdūs paviršinio montavimo pranašumai lemia nuolatinį jo taikymo srities plėtimą ir šioje technologijoje naudojamų technologinių metodų plėtrą. Atskirų operacijų ypatybės, taip pat šiuolaikiniai montavimo būdai aptariami specializuotuose straipsniuose.

SMD – Surface Mounted Devices – Surface Mount Components – taip reiškia ši angliška santrumpa. Jie užtikrina didesnį montavimo tankį nei tradicinės dalys. Be to, šių elementų surinkimas, spausdintinės plokštės gamyba, masinėje gamyboje pasirodo technologiškai pažangesnis ir pigesnis, todėl šie elementai vis labiau plinta ir pamažu keičia klasikines dalis vieliniais laidais.

Daugelis straipsnių internete ir spausdintuose leidiniuose yra skirti tokių dalių montavimui. Dabar noriu jį pridėti.

Tikiuosi, kad mano opusas bus naudingas pradedantiesiems ir tiems, kurie dar nesusidūrė su tokiais komponentais.

Straipsnio išleidimas yra su laiku, kur yra 4 tokie elementai, o pats PCM2702 procesorius turi itin mažas kojeles. Tiekiamas komplekte PCB turi litavimo kaukę, kuris palengvina litavimą, bet nepanaikina tikslumo, perkaitimo ir statiškumo trūkumo reikalavimų.

Medžiagos ir įrankiai

Keletas žodžių apie šiam tikslui reikalingas priemones ir naudojamų medžiagų. Visų pirma, tai yra pincetas, aštri adata ar yla, vielos pjaustyklės, lydmetalis, labai praverčia švirkštas su gana stora adata srautui užtepti. Kadangi pačios detalės labai mažos, apsieiti be padidinamojo stiklo gali būti ir labai problematiška. Taip pat reikės skysto srauto, geriausia neutralaus, nevalančio. Kraštutiniais atvejais tinka ir alkoholio kanifolijos tirpalas, tačiau vis tiek geriau naudoti specializuotą srautą, nes jų pasirinkimas dabar yra gana platus.

Mėgėjiškomis sąlygomis tokias dalis patogiausia lituoti naudojant specialią litavimo džiovyklą arba, kitaip tariant, karšto oro litavimo stotelę. Dabar parduodamų jų pasirinkimas yra gana didelis, o kainos, mūsų draugų kinų dėka, taip pat yra labai prieinamos ir prieinamos daugumai radijo mėgėjų. Štai, pavyzdžiui, toks Kinijos produkcijos pavyzdys neištariamu pavadinimu. Šia stotele naudojuosi jau trejus metus. Nors skrydis normalus.

Ir, žinoma, jums reikės lituoklio su plonu įgėlimu. Geriau, jei šis įgėlimas pagamintas naudojant Vokietijos bendrovės „Ersa“ sukurtą „Microwave“ technologiją. Nuo įprasto įgėlimo jis skiriasi tuo, kad turi nedidelę įdubą, kurioje susikaupia lašelis lydmetalio. Toks antgalis mažiau klijuoja lituojant glaudžiai išdėstytus laidus ir takelius. Labai rekomenduoju jį rasti ir naudoti. Bet jei tokio stebuklingo įgėlimo nėra, tiks lituoklis su įprastu plonu antgaliu.

Gamykloje SMD dalių litavimas atliekamas grupiniu metodu, naudojant litavimo pasta. Už paruoštą spausdintinė plokštė ant trinkelių užtepamas plonas specialios litavimo pastos sluoksnis. Paprastai tai atliekama šilkografijos būdu. Litmetalio pasta yra smulkūs lydmetalio milteliai, sumaišyti su srautu. Jo konsistencija panaši į dantų pastą.

Užtepus litavimo pasta, robotas išdėlioja reikiamus elementus tinkamose vietose. Litavimo pasta yra pakankamai lipni, kad išlaikytų dalis. Tada plokštė įkeliama į orkaitę ir kaitinama iki temperatūros, kuri yra šiek tiek aukštesnė už lydmetalio lydymosi temperatūrą. Fliusas išgaruoja, lydmetalis išsilydo ir dalys sulituojamos į vietą. Belieka tik laukti, kol lenta atvės.

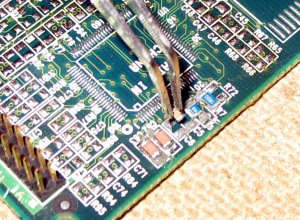

Šią technologiją galima pabandyti pakartoti namuose. Tokios litavimo pastos galima įsigyti mobiliųjų telefonų remonto įmonėse. Parduotuvėse, prekiaujančiose radijo komponentais, dabar jis taip pat paprastai yra sandėlyje kartu su įprastu lydmetaliu. Kaip pastos dozatorių naudojau ploną adatą. Žinoma, tai nėra taip tiksliai, kaip, pavyzdžiui, „Asus“, gamindama savo pagrindines plokštes, bet čia taip gerai, kaip gali. Bus geriau, jei ši litavimo pasta bus įtraukta į švirkštą ir švelniai išspausta per adatą ant kontaktinių kilimėlių. Nuotraukoje matosi, kad persistengiau supyliau per daug makaronų, ypač kairėje.

Pažiūrėkim, kas nutiks. Detales klojame ant kontaktinių trinkelių, pateptų pasta. Šiuo atveju tai yra rezistoriai ir kondensatoriai. Čia praverčia ploni pincetai. Patogiau, mano nuomone, naudoti pincetą su lenktomis kojelėmis.

Vietoj pinceto kai kurie naudoja dantų krapštuką, kurio galiukas šiek tiek pateptas fliusu, kad būtų lipnumas. Yra visiška laisvė – kam patogiau.

Kai dalys užims savo vietą, galite pradėti šildyti karštu oru. Lydmetalio lydymosi temperatūra (Sn 63%, Pb 35%, Ag 2%) yra 178c*. Karšto oro temperatūrą nustatau iki 250c* ir iš dešimties centimetrų atstumo pradedu šildyti lentą, palaipsniui leisdama plaukų džiovintuvo galiuką vis žemiau. Būkite atsargūs su oro slėgiu – jei jis bus labai stiprus, jis tiesiog nupūs dalis nuo lentos. Atšilus srautas pradės išgaruoti, o tamsiai pilkas lydmetalis pradės šviesėti ir galiausiai ištirps, pasklis ir taps blizgus. Maždaug taip, kaip matyti kitoje nuotraukoje.

Kai lydmetalis ištirps, plaukų džiovintuvo galiukas lėtai nuimamas nuo lentos, leidžiant jam palaipsniui atvėsti. Štai kas man atsitiko. Elementų galuose esant dideliems litavimo lašams matosi, kur įdėjau per daug pastos, o kur buvau gobšus.

![]()

Paprastai litavimo pasta gali būti gana menka ir brangi. Jei jo nėra, galite pabandyti išsiversti be jo. Kaip tai padaryti, apsvarstykite mikroschemos litavimo pavyzdį. Pirmiausia visos kontaktinės pagalvėlės turi būti kruopščiai ir storai apšvitintos.

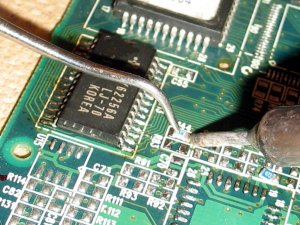

Tikiuosi, kad nuotraukoje matote, kad kontaktinių trinkelių lydmetalis guli tokioje žemoje įkalnėje. Svarbiausia, kad jis būtų paskirstytas tolygiai ir jo kiekis visose svetainėse būtų vienodas. Po to visas kontaktines trinkeles sudrėkiname fliusu ir leidžiame kurį laiką išdžiūti, kad taptų storesni ir lipnūs, o dalys priliptų. Atsargiai įdėkite lustą į numatytą vietą. Atsargiai sujungiame mikroschemos išvadas su kontaktinėmis trinkelėmis.

Šalia mikroschemos įdėjau keletą pasyvių keraminių ir elektrolitiniai kondensatoriai. Kad dalys nebūtų išpūstos dėl oro slėgio, pradedame kaisti. Čia nereikia skubėti. Jei gana sunku nupūsti didelį, tada maži rezistoriai ir kondensatoriai lengvai išsisklaido į visas puses.

Štai kas atsitiko dėl to. Nuotraukoje matyti, kad kondensatoriai sulituoti kaip ir tikėtasi, tačiau kai kurios mikroschemos kojelės (pavyzdžiui, 24, 25 ir 22) kabo ore. Problema gali būti netolygus litavimo ant trinkelių panaudojimas arba nepakankamas srauto kiekis ar kokybė. Padėtį galite ištaisyti paprastu lituokliu su plonu antgaliu, atsargiai lituodami įtartinas kojeles. Norint pastebėti tokius litavimo defektus, reikalingas padidinamasis stiklas.

Karšto oro litavimo stotelė yra gerai, jūs sakote, o ką daryti tiems, kurie jos neturi, o turi tik lituoklį? Esant tinkamam tikslumo laipsniui, SMD elementus taip pat galima lituoti įprastu lituokliu. Norėdami iliustruoti šią galimybę, lituokime rezistorius ir porą mikroschemų be plaukų džiovintuvo pagalbos tik su lituokliu. Pradėkime nuo rezistoriaus. Ant kontaktinių trinkelių, iš anksto alavuotų ir sudrėkintų srautu, montuojame rezistorių. Kad litavimo metu jis nesusvyruotų ir nepriliptų prie lituoklio galo, litavimo metu jis turi būti prispaustas prie lentos adata.

Tada užtenka lituoklio antgaliu paliesti detalės galą ir kontaktinį padą, ir dalis iš vienos pusės bus lituojama. Kita vertus, lituoti taip pat. Lydmetalis ant lituoklio galo turi būti minimalus, kitaip gali susidaryti lipnumas.

Štai ką aš gavau lituodamas rezistorių.

Kokybė nelabai gera, bet kontaktas patikimas. Kokybė nukenčia dėl to, kad viena ranka sunku pritvirtinti rezistorių adata, kita ranka laikyti lituoklį, o trečia – fotografuoti.

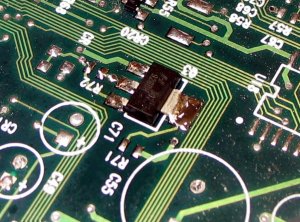

Tranzistoriai ir stabilizatoriaus mikroschemos lituojamos taip pat. Pirmiausia prie plokštės prilituoju galingo tranzistoriaus šilumnešį. Čia lituoti aš nesigailiu. Lašas lydmetalio turėtų tekėti po tranzistoriaus pagrindu ir užtikrinti ne tik patikimą elektrinį kontaktą, bet ir patikimą šiluminį kontaktą tarp tranzistoriaus pagrindo ir plokštės, kuri atlieka radiatoriaus vaidmenį.

Litavimo metu galite šiek tiek pajudinti tranzistorių adata, kad įsitikintumėte, jog visas litavimas po pagrindu išsilydo ir tranzistorius tarsi plūduriuoja ant lydmetalio lašo. Be to, lydmetalio perteklius iš po pagrindo bus išspaustas, pagerinant šiluminį kontaktą. Taip atrodo lituojamas integruotas stabilizatoriaus lustas ant plokštės.

Dabar turime pereiti prie sunkesnės užduoties - mikroschemos litavimo. Visų pirma, mes vėl tiksliai nustatome jo padėtį ant kontaktinių trinkelių. Tada šiek tiek „paimame“ vieną iš kraštutinių išvadų.

Po to turite dar kartą patikrinti mikroschemos kojų ir kontaktinių trinkelių sutapimo teisingumą. Po to lygiai taip pat darome likusias kraštutines išvadas.

Dabar lustas niekur nedings nuo lentos. Atsargiai, po vieną, lituojame visas kitas išvadas, stengdamiesi nedėti trumpiklio tarp mikroschemos kojelių.

Kas yra paviršinis montavimas?

SMT – Surface Mount Technology – paviršiaus montavimo technologija. Tai tolimesnė natūrali tradicinės elementų tvirtinimo skylėse technologijos plėtra – vietoj skylių spausdintinės plokštės paviršiuje pradėta naudoti kontaktinį kilimėlį. Kartu atsirado galimybė žymiai sumažinti elementų dydį, automatizuoti montavimo procesą, tiksliau išdėstyti integrinius grandynus, rezistorius ir kondensatorius, sumažinti gamybos sąnaudas. Paviršiaus montavimo technologija reikalauja mažiau takelių ir leidžia išlaikyti didesnį atstumą tarp jų. Kadangi talpinė jungtis mažėja pašalinus gretimas grandines, skersinis pokalbis dar labiau sumažėja. Komponentai gali būti lengvai dedami ant abiejų lentos pusių, padidinant tankį. SMT litavimas yra našesnis. Jei turite reikiamą įrangą, SMT litavimo ir elementų keitimo procesas yra paprastesnis nei ankstesnės technologijos plokštėse. SMT IC galima išimti ir pakeisti kelis kartus toje pačioje plokštėje nepažeidžiant IC ar plokštės, o to negalima padaryti naudojant 40 kontaktų DIP IC.

Būtina atkreipti dėmesį į trūkumus. Plokštėms su SMT komponentais reikalingas specialus vystymas ir kompiuterinis projektavimas (CAD), aukšti tolerancijos ir kokybės reikalavimai. Ekonomiškai pagrįstas SMD komponentų panaudojimo būdas montuojant spausdintines plokštes yra surinkimo automatikos įrangos prieinamumas. Kai kuriais atvejais rankinis surinkimas neleidžiamas. Naudojant SMT, atsiranda papildomų išlaidų surinkimo automatizavimo proceso programavimui ir trafaretų gamybai.

Paviršiaus montavimo komponentai

Žymėjimas

Paviršiaus montavimo (SMD) komponentai yra per maži, kad jų pakuotėje būtų standartiniai ženklai. Todėl yra speciali tokių komponentų žymėjimo sistema: ant prietaiso korpuso uždedamas kodas, susidedantis iš dviejų ar trijų simbolių. Labai smulkūs komponentai nėra pažymėti.

Korpusų ir rėmų dydžiai

Bet kuris paviršinis tvirtinimo elementas turi metalizuotas trinkeles, kurios išlydytu lydmetaliu sujungiamos su atitinkamais spausdintinės plokštės kontaktais. Be tiesioginės paskirties, kontaktai atlieka ir šilumos šalinimo funkciją. Dėl mažo komponentų dydžio ir svorio lituojant karštu oru arba infraraudonųjų spindulių krosnyje aiškiai pasireiškia išlydyto lydmetalio paviršiaus įtempimo ir Archimedo plūdrumo dėsnio poveikis. Pirmasis pasireiškia tuo, kad išlydytas lydmetalis neplinta, o susitraukia į sferinę formą litavimo vietoje. Antrasis yra tai, kad komponentai plūduriuoja išlydyto lydmetalio paviršiuje, nes jų medžiagos tankis yra mažesnis nei lydmetalio.

Pasyvūs komponentai yra paprasti, o dideli lustai verti dėmesio. Montavimo požiūriu jie išsiskiria išvadų vieta. AT Mobilieji telefonai Dažniausiai naudojamos mikroschemos yra BGA – Ball Grid Array, kurių kontaktinės trinkelės yra suformuotos iš litavimo rutuliukų pavidalu, išdėstytos kvadratiniu būdu ant apatinio mikroschemos paviršiaus. Norint teisingai nustatyti BGA lustų padėtį, ant plokštės uždedami specialūs žymekliai. Rečiau naudojamos mikroschemos su plokštuminiais išėjimais, t.y. smeigtukai lusto šonuose.

Visi paviršinio montavimo komponentai yra standartizuoti.

Medžiagos ir litavimo technologija

Lydmetaliai ir pastos

Litavimas naudojamas komponentams montuoti ir išimti iš spausdintinės plokštės. Dažniausiai lituojant perpylimo būdu naudojami lydmetaliai, kurių pagrindą sudaro alavo ir švino lydinys 63/37 arba kompozicijos, kuriose yra nedidelis sidabro kiekis 62/36/2. Tokių lydinių lydymosi temperatūra yra apie 186°C. Idealus profilis pakartotiniam litavimui naudojant šiuos lydmetalius, kurio didžiausia temperatūra yra 215–219 oC, o laikymo laikas 45–60 sekundžių virš lydymosi temperatūros.

Pagrindinės populiariausio litavimo lydinio sudedamosios dalys yra alavas (Sn) 63% ir švinas (Pb) 37%.

Kartais naudojamas kitas lydinys: Sn 62%, Pb 36%, Ag 2%. Šis lydmetalis daugiausia naudojamas lituojant sidabruotas dalis. Lituoklyje esantis sidabras neleidžia sidabrui ištirpti į lydmetalį nuo kai kurių komponentų paviršiaus.

Litmetalio pasta yra pastos pavidalo masė, susidedanti iš sferinių lydmetalio dalelių ir rišiklio srauto. Lydmetalio pastos savybės priklauso nuo metalo kiekio procentais, lydinio tipo, lydmetalio dalelių dydžio ir srauto tipo.

Litmetalio pasta gali būti tiekiama su 20 - 45 µm arba 20 - 38 µm lydmetalio dalelėmis pagal vartotojų pageidavimus. Dydis parenkamas pagal tam tikrų komponentų litavimo reikalavimus.

Be to, litavimo pastose paprastai yra:

- natūrali kanifolija / dirbtinė kanifolija;

- tirpiklis litavimo pastos klampumui mažinti;

- aktyvatorius metalo paviršiaus teršalams valyti;

- tirštiklis litavimo pastos klampumui padidinti;

- priedai, mažinantys pastos pasklidimo po spausdinimo poveikį.

Normaliam darbui su litavimo pasta pageidautina, kad patalpos temperatūra būtų 22 - 28oC, o drėgmė neviršytų 30 - 60%.

Europos Komisijos Teisės aktų leidybos sprendimu švino naudojimas elektronikos gamyboje uždraustas nuo 2006-01-01.

Kokius lydinius technologinių medžiagų gamintojai siūlo pakeisti švino turinčius lydmetalius? Savybėmis artimiausias tradiciniam Sn62/Pb36/Ag2 lydiniui yra eutektinis (homogeninis ir lydantis) lydinys Sn95.5/Ag3.8/Cu0.7, kuris naudojamas litavimo pastose ir vamzdiniuose lydmetaliuose. Pirmenybė teikiama eutektiniams lydiniams, nes jie kristalizuojasi siaurame temperatūrų diapazone ir nėra komponentų poslinkio, todėl lydmetalis yra patikimesnis.

Šiuo metu pasauliniai elektronikos gamintojai sutaria, kad geriausia bešvinė Sn62/Pb36/Ag2 eutektikos alternatyva bendrai ir specialioms reikmėms yra Sn95.5/Ag3.8/Cu0.7 lydinys, kurio lydymosi temperatūra yra 217°C.

Kai kurie technologinių medžiagų gamintojai siūlo litavimo pastas, kurių lydymosi temperatūra yra 195°C, tačiau jos nėra plačiai naudojamos. Šiose pastose esančio lydmetalio Sn89/Zn8/Bi3 lydymosi temperatūra yra artima Sn/Pb eutektikai, tačiau cinko buvimas jo sudėtyje sukelia daugybę problemų. Jo pagrindu pagamintos litavimo pastos turi labai trumpą tarnavimo laiką, reikalingas padidinto aktyvumo srautas, perpylimo metu susidaro mažai tirpios nuosėdos, lydmetalio jungtys yra jautrios korozijai, o po litavimo būtinas sujungimų plovimas.

Montavimo srautai

Litavimo proceso metu srautai užtikrina oksidų ir sulfidų tirpinimą, lituojamų paviršių apsaugą nuo pakartotinio oksidacijos ir lydmetalio paviršiaus įtempimo mažinimą.

Medžiagos, siūlomos kaip srautai elektroniniams gaminiams lituoti, gali būti dervingos arba nedervos.

Dervingų srautų pagrindas, kaip taisyklė, yra kanifolija, kuri yra organinių rūgščių mišinys. Pagrindinis šio mišinio komponentas yra abieto rūgštis. Paviršių litavimui paruošti galima naudoti ir organines rūgštis – tokias kaip salicilo, pieno, stearino, citrinų, skruzdžių ir kt., tačiau dėl didesnio jų aktyvumo reikia atidžiau tvarkyti ir po litavimo kruopščiai nuplauti gaminius. Šios rūgštys, kaip ir kai kurie jų junginiai, dažniau naudojami kaip aktyvatoriai ir priedai kanifolijos pagrindu pagamintuose srautuose.

Grynos kanifolijos pagrindu pagaminto srauto rūgštingumo lygis yra labai žemas, tačiau dėl jo ištirpimo ir kaitinimo proceso litavimo metu jis suaktyvėja. Kanifolijos aktyvacijos procesas prasideda maždaug 170 °C temperatūroje. Esant stipriam kaitinimui (daugiau nei 300 ° C), kanifolija intensyviai skaidosi ir prarandamos jos takumo savybės.

Rinkoje siūlomi srautai klasifikuojami pagal aktyvumo laipsnį taip.

R tipas (iš anglų kalbos kanifolija – kanifolija) yra gryna kanifolija kietos formos arba ištirpinta alkoholyje, etilacetate, metilenetilketone ir panašiuose tirpikliuose. Tai mažiausiai aktyvi fliusų grupė, todėl naudojama lituojant ant šviežių paviršių arba ant paviršių, kurie saugojimo metu buvo apsaugoti nuo oksidacijos. Šios grupės srautams nereikia pašalinti jų likučių po litavimo.

RMA tipas (iš anglų kalbos kanifolija mild activated - šiek tiek aktyvuota kanifolija) - dervingų srautų grupė su įvairiais aktyvatorių deriniais: organinėmis rūgštimis arba jų junginiais (dimetilalkilbenzilamonio chloridu, tributilo fosfatu, salicilo rūgštimi, dietilamino druskos rūgštimi, trietanolaminu ir kt.) . Šie srautai yra aktyvesni nei tipo R. Daroma prielaida, kad litavimo proceso metu aktyvatoriai išgaruoja be likučių, todėl šio srauto taip pat nereikia valyti. Tačiau akivaizdu, kad litavimo procesas turi būti baigtas visiškai išgaravus aktyvatoriams. Tokias garantijas gali suteikti tik mašininis litavimas su temperatūros ir laiko procesų automatizavimu (litavimo temperatūros profilis).

RA tipas (iš anglų kalbos kanifolija aktyvuota – aktyvuota kanifolija). Šios grupės srautai reklamuojami plataus vartojimo elektronikos gaminių pramoninei gamybai. Nepaisant to, kad šio tipo srautas yra reaktyvesnis nei pirmiau minėti, jo taip pat nereikia skalauti, nes jo likučiai nerodo matomo korozinio aktyvumo.

Tipas SRA (iš anglų kalbos super activated kanifolija – superaktyvuota kanifolija). Šie srautai buvo sukurti nestandartiniam naudojimui elektronikoje. Jie gali būti naudojami nikelio lydinių, nerūdijančio plieno ir kovar tipo medžiagų litavimui. SRA tipo srautai yra labai agresyvūs ir bet kokiomis aplinkybėmis reikalauja kruopštaus valymo, todėl jų naudojimas elektronikoje yra griežtai reglamentuotas.

Tipas No-Clean (nereikia skalauti). Ši grupė yra specialiai sukurta procesams, kai neįmanoma naudoti vėlesnio lentų valymo arba dėl kokių nors priežasčių tai sunku. Pagrindinis šios grupės skirtumas – itin mažas srauto likučių kiekis ant plokštės litavimo proceso pabaigoje.

Iki šiol labiausiai paplitęs tirpiklis yra alkoholio ir benzino mišinys. Alkoholis nuplauna kanifolijos, benzino – riebalų ir aliejų likučius, įskaitant riebiąją pirštų atspaudų paslaptį. Alkoholis su jame ištirpusiomis priemaišomis sudaro azeotropinį mišinį, tai yra kartu su jomis išgaruoja. Benzinas, garuojantis, ant paviršiaus lieka lapai, jame ištirpę komponentai. Tačiau kartu su alkoholiu jo valymo savybės pagerėja. Tačiau pagrindinis jo trūkumas yra tai, kad jis nenuplauna mineralinių druskų nuo rankų prisilietimo.

Dabartiniam EA kūrimo etapui būdingas vis plačiau naudojamas naujausias elementų pagrindas – paviršiuje montuojami elementai: bešviniai „lustiniai“ rezistoriai ir kondensatoriai, miniatiūriniai LSI paketai, plastikiniai ir keraminiai kristalų laikikliai ir kt., o tai leidžia atsisakyti plokščių su metalizuotomis skylėmis, supaprastinti elementų montavimą, padidinti elektroninių komponentų patikimumą. Surface Mount Technology (SMT) buvo oficialiai pripažinta 1985 m. ir turi šiuos privalumus:

konstruktyvus e:

- elementų išdėstymo tankio padidėjimas 4-6 kartus;

- svorio ir dydžio rodiklių sumažinimas 3-5 kartus;

– padidina elementų greitį ir atsparumą triukšmui dėl

išvadų trūkumas;

– 2 kartus padidinti blokų atsparumą vibracijai ir vibracijos stiprumą;

– blokų patikimumo didinimas mažinant metalo kiekį

lizuotos skylės, kurios yra galimas defektų šaltinis;

technologinės:

- elementų surinkimo ir montavimo automatizavimas ir darbo našumo padidėjimas dešimtimis kartų;

– išvadų rengimo operacijų ir susijusios įrangos neįtraukimas;

– gamybos ploto sumažinimas 50 %;

- Sumažinti medžiagų kainą.

trūkumai:

– ribotas paviršinių elementų asortimentas;

- aukšta kaina;

- Šilumos išsklaidymo sunkumai;

- valdymo ir remonto sudėtingumas.

Montuojant ant paviršiaus, naudojami šių tipų korpusai:

– paprasti pasyviųjų komponentų korpusai: stačiakampiai, tokie kaip rezistoriai ir kondensatoriai;

– tipo MELF (Metal Electrode Face Bonded) su įmontuotais elektrodais metalizuotų galų pavidalu;

– sudėtingi paketai, skirti kelių galų puslaidininkiniams įtaisams:

– mažo dydžio tranzistorius (Small Outline Transistor – SOT);

- mažo dydžio (Small Outline - SO) integriniams grandynams;

- padidintas mažo dydžio (Small Outline Large - SOL) integriniams grandynams;

- plastikiniai kristalų laikikliai su laidais (Plastic Leaded Chip Carrier - PLCC);

– Bešvinis keraminių lustų laikiklis (LCCC);

– keraminiai kristalų laikikliai su laidais (Leaded Ceramic Chip Carrier - LDCC);

– įvairūs nestandartiniai dėklai netaisyklingos formos komponentams, tokiems kaip induktoriai ir jungikliai.

Dauguma lustų rezistorių gaminami naudojant storosios plėvelės technologiją, kuri apima metalo oksidų ir keramikos (arba stiklo) mišinių atkaitinimą ant keramikos pagrindo, naudojant, pavyzdžiui, šilkografiją. Panašiai gaminamos rezistorių kontaktinės trinkelės. Rezistoriai dažnai yra padengti pasyvuojančiu stiklo sluoksniu. Po lazerinio apipjaustymo ir epoksidinio padengimo pagrindai supjaustomi į atskirus lustų rezistorius.

MELF tipo pakuotėse gaminami silicio diodai, aukšto dažnio stacionarieji induktoriai, tantalo kondensatoriai, metalinės plėvelės rezistoriai ir apsaugos nuo viršįtampių įrenginiai, tačiau didžiausiais kiekiais gaminami nuolatiniai keraminiai kondensatoriai ir grafito plėvelės rezistoriai.

SOT mini tranzistorių paketas naudojamas diskrečiųjų puslaidininkinių įtaisų pakavimui: vienpoliams ir lauko tranzistoriams, diodams, zenerio diodams ir kt. Paketas TO-236 naudojamas kristalams, kurių plotas iki 19,35 mm 2, pakuoti. ir 200 mW galios išsklaidymas, o antrasis paketas TO-243 skirtas kristalams, kurių plotas 38,7 mm 2, galia iki 500 mW esant 25˚С. Abu korpusai su trimis gnybtais yra labai paprastos konstrukcijos: TO-236 gnybtai pakaitomis nukrypsta nuo kiekvienos korpuso pusės, o TO-243 jie yra vienoje korpuso pusėje, o centrinis terminalas yra per didelis. geresniam šilumos išsklaidymui.

Integrinis grandynas mini pakete SOIC/SOL primena sumažintą tradicinės dvigubos juostelės (DIP) paketo versiją. Mini paketai paprastai būna 8, 14 ir 16 kontaktų, su kirų sparnų kaiščiais, išdėstytais 1,27 mm atstumu (5.14 pav., a). Didelis šio korpuso privalumas yra patobulintos svorio ir dydžio charakteristikos, palyginti su DIP analogu: jis yra 70% mažesnio tūrio, 30% mažesnio aukščio, o tokio korpuso masė sudaro tik 10% didesnio. atitikmuo. Be to, mini dėklas turi geresnes elektrines charakteristikas, kurios lemia signalo greitį. Norint konvertuoti įprastos DIP grandinės topologiją į SOIC/SOL paketą, reikia atlikti tik nedidelius pakeitimus, nes kontaktai yra vienodi, tačiau galima sumažinti bendrą plokštės dydį.

Ryžiai. 5.14. Mikroschemų paketų tipai.

Standartinis SO tipo mini korpusas (5.14 pav., b) plotis yra 3,81 mm; taip pat yra visiškai panašus korpusas, vadinamas padidintu variantu - SOL, kurio plotis yra 7,62 mm. Šių dėklų kaiščių skaičius svyruoja nuo 16 iki 28.

Plastikinis kristalų laikiklis su kaiščiais (PLCC), esantis visose keturiose korpuso pusėse, užtikrina didelį jungčių tankį ir yra beveik taisyklingas kvadratas, kurio kaiščių skaičius yra nuo 18 iki 84 (5.14 pav.). in). PLCC švino žingsnis paprastai yra 1,27 arba 0,635 mm, tačiau kai kuriems sudėtingiems VLSI taip pat naudojamas 0,508 mm.

PLCC paketui būdinga tai, kad periferijoje yra viena gnybtų eilė. PLCC konstrukcijose, kuriose yra iki 52 kaiščių, paprastai yra lankstūs J formos kaiščiai, kurie sumontuoti sulenkiami po važiuokle.

Labiausiai paplitęs paviršinio montavimo keramikos paketas yra LCCC, bešvinis keraminis kristalų laikiklis. Struktūriškai LCCC susideda iš trijų pagrindinių elementų: metalizuoto keraminio pagrindo, metalinio gaubto ir sandarinimo medžiagos, dažniausiai specialaus litavimo. Korpuso kampuose nėra kontaktinių kilimėlių, korpuse yra du orientaciniai klavišai: vienas jų skirtas optiniam skaitymui, kitas – nusklembtos formos. Šie korpusai parenkami reiklesnėms reikmėms, pavyzdžiui, karinėms, ryšių ir kosmoso reikmėms, nes jie gali būti labai sandarūs. Tačiau LCCC turi didelių trūkumų. Pagrindinis iš jų yra šiluminio plėtimosi koeficiento (TCE) neatitikimas tarp pakuotės ir standartinės stiklo-epoksidinės plokštės, kuris prisideda prie lydmetalio jungčių defektų susidarymo ir išsivystymo esant dideliam šiluminiam ciklui arba didelės galios išsklaidymo metu. Be to, tokių dėklų gamyba yra gana brangi.

Švino keramikos kristalų laikikliai (LDCC/CCC) išsprendžia TCR suderinimo problemą, nors jie yra brangesni, struktūriškai sudėtingesni ir tinkami tik karinėms ir kitoms svarbioms reikmėms, kur kaina nėra pagrindinis komponentų pasirinkimo kriterijus.

PGA pakete yra ploni kaiščiai, išdėstyti matricos tvarka (5.14 pav., G).

Ploni elementai, skirti montuoti ant paviršiaus, tiekiami ant plastikinių juostų, suvyniotų į ritinius, specialiose vamzdinėse dėtuvėse arba urmu. Jų montavimui ant PP naudojami automatiniai krovikliai. Įrenginyje M-2501 yra lentų padavimo dėtuvė, padėties nustatymo sistema, lentos sukimo blokas, vakuuminis griebtuvas, ultravioletinių spindulių klijų kietėjimo modulis, kuris tvirtina komponentą, ir surinktų gaminių žurnalų saugykla. Komponentai tiekiami pagal programą iš 60 ritinių. Kad transportavimo metu nebūtų pažeisti aktyvieji elementai, formuojant juostos dielektrinę medžiagą įterpiamas antistatinių savybių turintis anglies užpildas.

Universalesnis yra Excellon Micronetics (JAV) aparatas MS-30. Jis gali dirbti su bet kokiais paviršinio montavimo komponentais. Komponentai tiekiami į vakuuminio griebtuvo vietas ant ritių, dėtuvėse arba urmu iš vibruojančio bunkerio. Mašina turi tris darbo režimus. Pirmajame vakuumo galvutė sugriebia komponentą, perkelia jį ant būgno, padengto litavimo pasta arba epoksidine derva, ir pastato ant lentos. Antruoju režimu tas pats daroma su dvigubu sklaidymu, o trečiuoju režimu - tik elemento fiksavimas ir montavimas.

MT1 Microplacer aparate (JAV) komponentai sugriebiami armatūra, kurioje užprogramuojamas sugriebimo slėgis, ir jis nustato komponento matmenis, suteikdamas matmenų valdymo funkcijas. Armatūra taip pat turi centravimo mechanizmą, dėl kurio komponento orientacija ir tikslus padėjimas tiektuve tampa ne toks svarbus. Optinė atpažinimo sistema nuskaito visas surinktas plokštes nuskaitymo režimu, išryškindama sugedusias.

Automatiniai paviršinio montavimo krautuvai yra supakuoti su moduliais, atliekančiais kitas funkcijas, ir moduliais, skirtais lentoms kilnoti. Tobuliausia yra Universal (JAV) įranga. Jame vienu metu dedamos dvi lentos, o ant vienos užtepamas tiksliai dozuotas klijų kiekis, komponentas montuojamas ant antrosios. Sumontuoti komponentai yra kontroliuojami eksploatacijos metu ir, jei parametras nukrypsta, pakeičiami tinkamais.

Paviršiaus montavimas gali būti atliekamas trimis skirtingais būdais. Pirmasis numato, kad viršutinėje plokštės pusėje yra tik per kiaurymę montuojami komponentai, o apatinėje pusėje - paviršiuje montuojami komponentai. Elementai su plokšte sujungiami banginiu litavimu. Tačiau įprastinė litavimo banga yra neveiksminga montuoti mikro paketus, nes lydmetalis negali tekėti po jais ir pasiekti ekranuotų ar metalizuotų kontaktinių trinkelių. Naudojant dvigubą bangą, gaunamą iš dviejų rezervuarų, galima užtikrinti visišką metalizuotų zonų padengimą lydmetaliu per visą perimetrą. Antrinė banga taip pat pašalina lydmetalio perteklių iš lauko jungčių.

Esant mišriam komponentų išdėstymui kiekvienoje plokštės pusėje (antrasis variantas), surinkimo procesas tampa sudėtingesnis (5.15 pav.). Pirma, komponentai yra montuojami į mikro korpusus litavimo reflow būdu, o likusieji surenkami litavimo banga. Lydmetalui išlydyti naudojamas individualus arba grupinis įrankis (5.16 pav.). Jis užfiksuoja mikrokorpusą (a), nusileidžia ant lentos (b) ir ištirpdo kontaktinių trinkelių litavimą (į). Po to įrankis pakyla (d).

5.15 pav.Mišraus komponentų išdėstymo PP surinkimo ir montavimo schema

Ryžiai. 5.16 Mikrokorpuso montavimas ant lentos specialiu įrankiu:

1 - stūmiklis, 2 - įrankis; 3 - mikrodėklas

Stūmiklis laiko elementą tol, kol lydmetalis kristalizuojasi. Temperatūra prietaise palaikoma labai tiksliai, kad būtų išvengta mikrokorpuso kristalo perkaitimo. Įrankio pagalba taip pat galite atlikti remonto darbus.

Trečiasis variantas numato elementų montavimą tik ant PCB paviršiaus įvairiais litavimo būdais.